Если говорить о завод автомобильной электроники, то в первую очередь приходит в голову масштаб, автоматизация, и какое-то идеально отлаженное производство. Но реальность часто оказывается гораздо сложнее, особенно когда речь заходит о небольших и средних предприятиях. Вокруг этой темы столько мифов и заблуждений. Например, многие считают, что автоматизация – это всегда лучше, но это не всегда так. Особенно в сегменте автомобильная электроника, где часто требуются небольшие партии, кастомизация, и, что немаловажно, высокая точность. Я сам несколько лет назад начинал с попыток организовать небольшое производство, и столкнулся с целым рядом неожиданных проблем. Это не простая задача.

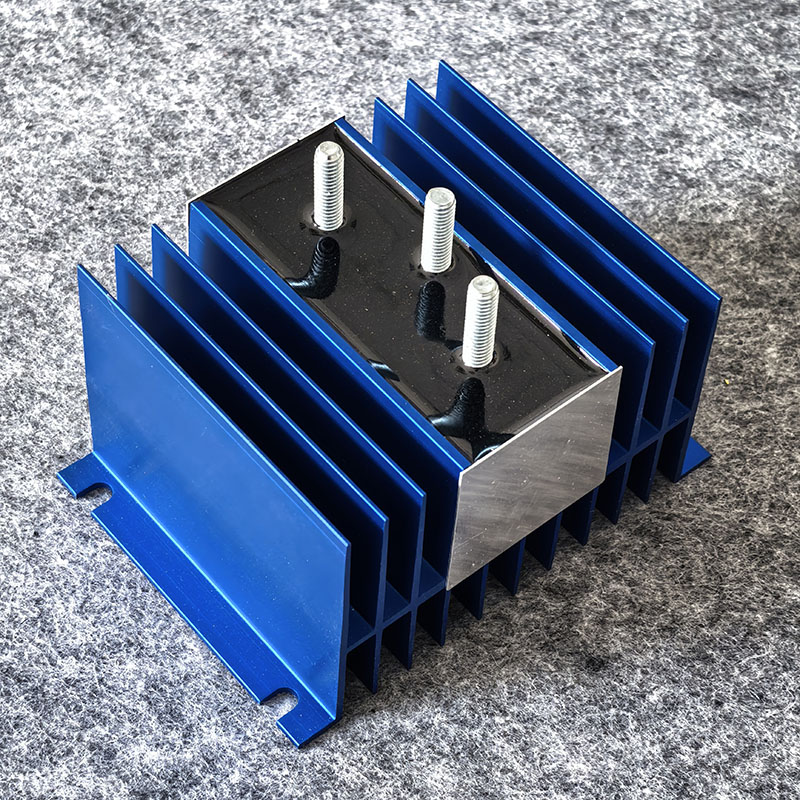

Сейчас, когда электромобили становятся все более популярными, завод автомобильной электроники сталкивается с необходимостью переориентации производства. Растет спрос на системы управления батареями (BMS), системы зарядки, интеллектуальные системы управления энергопотреблением. Это кардинально меняет структуру производства и требует новых компетенций. Помню, как мы пытались освоить производство высокочастотных инверторов для электромобилей. Это оказалось совсем не так просто, как казалось на первый взгляд. Нужны не только хорошие инженеры, но и сложное оборудование, контроль качества на каждом этапе.

Еще один важный тренд – это миниатюризация. Электронные компоненты должны становиться все меньше и надежнее, при этом сохраняя или даже улучшая свои характеристики. Это требует использования передовых технологий производства, таких как поверхностный монтаж (SMD) и автоматизированная сборка. У нас был опыт сотрудничества с компанией ООО Шанхай Юньман Электронные Технологии, которые имеют большой опыт в разработке и производстве сложных электронных устройств. Их подход к качеству и инновациям впечатляет. Milestone BMS, как производитель BMS, уверенно движется вперед.

Организация производственного процесса – это комплексная задача, включающая в себя множество этапов: от разработки технического задания и проектирования до производства, контроля качества и логистики. Многие заводы автомобильной электроники используют принципы бережливого производства (Lean Manufacturing) для оптимизации процессов и сокращения издержек. Это позволяет повысить эффективность и снизить количество брака. Но это требует постоянного анализа и улучшения. Однажды мы потратили месяцы на оптимизацию процесса сборки, и в итоге обнаружили, что самая большая проблема заключалась в неэффективном взаимодействии между отделами проектирования и производства. Решение было достаточно простым – внедрение системы обмена данными в режиме реального времени.

Контроль качества – это критически важный аспект производства автомобильная электроника. Недостаточно просто иметь хорошие технические характеристики. Необходимо убедиться, что продукт соответствует требованиям безопасности и надежности. Это требует использования современного оборудования для тестирования и испытаний. Например, для проверки соответствия электромагнитной совместимости (EMC) используют специальные камеры и измерительные приборы. Мы часто сталкивались с проблемами, связанными с некачественными компонентами. В итоге, мы решили переходить на сотрудничество только с проверенными поставщиками.

Масштабирование производства – это сложная задача, которая требует значительных инвестиций и планирования. Необходимо учитывать не только производственные мощности, но и логистику, складское хранение, и управление запасами. Один из самых больших вызовов – это кадровый дефицит. На рынке труда не хватает квалифицированных инженеров, техников, и операторов оборудования. Это вынуждает завод автомобильной электроники инвестировать в обучение и развитие персонала. В перспективе – сотрудничество с вузами и техникумами для подготовки кадров. Помню, как долго мы искали опытного схемотехника для разработки новых модулей. В итоге, пришлось проводить собственные стажировки и обучать перспективных выпускников.

Оптимизация логистики играет ключевую роль в эффективности завода автомобильной электроники. Своевременная поставка комплектующих, эффективное хранение готовой продукции, минимизация транспортных расходов – все это влияет на себестоимость и конкурентоспособность. Использование систем управления складом (WMS) и транспортной логистикой (TMS) может значительно упростить и автоматизировать эти процессы. Мы экспериментировали с разными решениями, но остановились на индивидуальной разработке системы, которая учитывала специфику нашего производства. Это позволило нам значительно сократить время выполнения заказов и снизить издержки на логистику.

В будущем завод автомобильной электроники будет все больше использовать технологии искусственного интеллекта (ИИ) и интернета вещей (IoT). ИИ будет использоваться для автоматизации процессов проектирования, производства и контроля качества. IoT позволит собирать данные с оборудования и использовать их для прогнозирования поломок и оптимизации обслуживания. Например, с помощью IoT можно будет удаленно контролировать состояние батарей в электромобилях и предупреждать водителя о возможных проблемах. Мы сейчас изучаем возможности использования ИИ для оптимизации производственных процессов. Пока что это только на стадии экспериментов, но перспективы выглядят очень многообещающе.

В целом, производство автомобильная электроника – это динамично развивающаяся отрасль, которая требует постоянного обучения и адаптации к новым вызовам. Необходимо обладать не только техническими знаниями, но и управленческими навыками, чтобы эффективно организовать производственный процесс и обеспечить конкурентоспособность. Это не просто производство, это комплексный бизнес, требующий глубокого понимания рынка и технологий.