Автомобильные зарядные устройства постоянного тока – тема, которая часто вызывает недопонимание. Многие считают, что это просто 'коробка с проводами', но на самом деле, это достаточно сложный механизм, требующий глубоких знаний в электротехнике и понимания специфики автомобильных систем. Часто встречаются неверные представления о производительности и безопасности, особенно при выборе зарядного устройства для автомобиля. Хочу поделиться своими наблюдениями, полученными за годы работы в этой сфере. Постараюсь быть максимально конкретным, без лишних теоретических рассуждений.

Если говорить о производстве автомобильных зарядных устройств постоянного тока на заводе, то ключевыми моментами являются: выбор компонентов, разработка схемы управления, тестирование и контроль качества. И, конечно, оптимизация производственного процесса. Мы в ООО Шанхай Юньман Электронные Технологии, основанной в 2005 году, уделяем этому внимание постоянно. Мы занимаемся не только производством, но и разработкой, что позволяет нам более гибко реагировать на требования рынка. В нашем случае, это означает возможность адаптировать зарядные устройства под конкретные нужды клиентов – от стандартных решений до специализированных моделей для электромобилей и модифицированных транспортных средств.

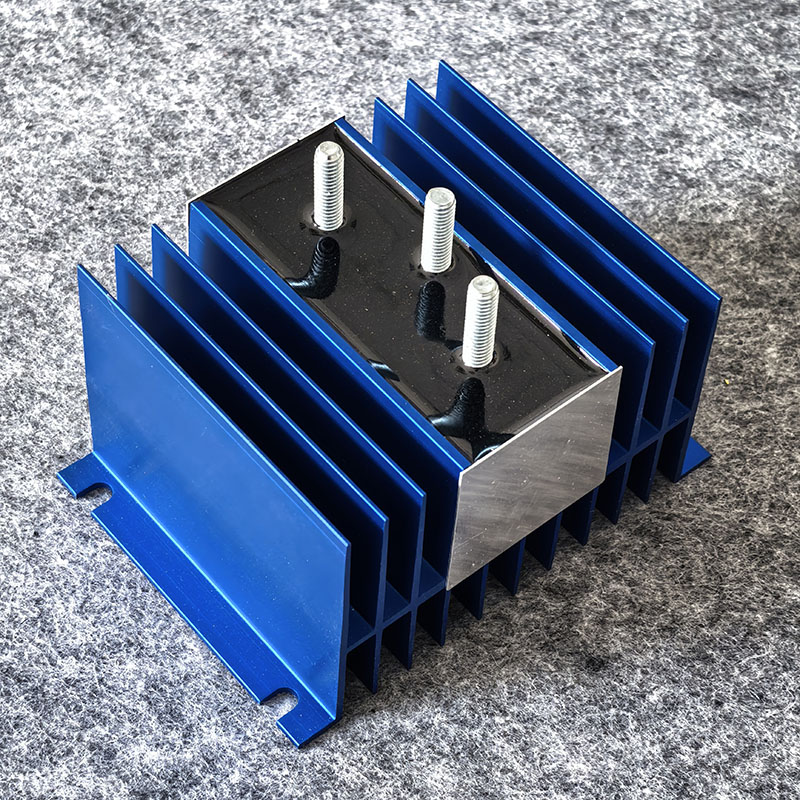

Первое, с чем сталкиваешься – это выбор выпрямителя. Это, пожалуй, самый критичный элемент. От его характеристик напрямую зависит эффективность и стабильность тока. Рассматриваются различные типы – диодные, синхронные. Синхронные, безусловно, предпочтительнее, но и дороже. При выборе нужно учитывать не только КПД, но и тепловыделение. Особенно это актуально для мощных автомобильных зарядных устройств. Мы часто сталкивались с ситуацией, когда изначально выбранный выпрямитель требовал дополнительного охлаждения, что увеличивало стоимость и сложность конструкции. В таких случаях приходилось пересматривать схему и выбирать другие компоненты.

Тестирование – это не просто формальность, это жизненно важный этап. Нужно проверять все параметры: напряжение, ток, перенапряжение, перегрузку, защиту от короткого замыкания и перегрева. Мы используем специализированное оборудование для проведения этих тестов, включая источники питания, осциллографы и анализаторы спектра. Помимо электрических характеристик, мы уделяем внимание механической прочности и устойчивости к вибрациям, которые неизбежны в автомобильной среде. Например, у нас есть процедура имитации ездового цикла, чтобы убедиться, что зарядное устройство выдерживает длительные нагрузки и не выходит из строя. Это действительно важно, ведь от надежности автомобильного зарядного устройства зависит безопасность и сохранность автомобиля.

Проблемы с качеством могут возникать на любом этапе производства, но чаще всего они связаны с некачественными компонентами или неправильной сборкой. Однажды мы получили партию выпрямителей с дефектными диодами. Это привело к тому, что зарядные устройства, собранные на этих компонентах, не соответствовали спецификациям и выходили из строя после короткого периода эксплуатации. К счастью, мы вовремя заметили проблему и смогли предотвратить массовое производство брака. В таких ситуациях очень важна система контроля качества и тщательный отбор поставщиков.

Современные автомобильные зарядные устройства оснащаются различными защитными механизмами, которые предотвращают повреждение оборудования и обеспечивают безопасность пользователя. К ним относятся: защита от короткого замыкания, защита от перегрузки, защита от перегрева, защита от обратной полярности, защита от влаги и пыли. Каждый из этих механизмов должен работать безупречно. Мы тщательно тестируем их работоспособность при разработке и производстве автомобильного зарядного устройства.

Защита от обратной полярности – это особенно важный аспект. При неправильном подключении зарядного устройства к аккумулятору может произойти короткое замыкание и повреждение оборудования. Мы используем различные схемы защиты от обратной полярности, включая диоды, транзисторы и специальные микросхемы. В нашем случае, мы предпочитаем использовать микросхемы, так как они обеспечивают более высокую точность и надежность.

В последнее время наблюдается тенденция к увеличению мощности автомобильных зарядных устройств, особенно в связи с ростом популярности электромобилей. Это требует использования более мощных компонентов и более сложной схемы управления. Мы активно исследуем новые технологии, такие как использование твердотельных выпрямителей и более эффективных схем управления. Мы видим большой потенциал в этих направлениях и планируем внедрять их в производство в ближайшем будущем.

Кроме того, растет спрос на автомобильные зарядные устройства с функцией дистанционного управления и мониторинга. Это позволяет пользователям контролировать процесс зарядки и получать уведомления о завершении. Мы также рассматриваем возможность интеграции зарядных устройств с системами 'умного дома'. Это открывает новые возможности для автоматизации и оптимизации процесса зарядки.

За время работы в этой сфере мы накопили большой опыт и совершили немало ошибок. Одна из самых больших ошибок – это недооценка важности тестирования. В начале работы мы полагались только на теоретические расчеты и не уделяли достаточного внимания практическим испытаниям. Это привело к тому, что некоторые автомобильные зарядные устройства, собранные нашими инженерами, выходили из строя в процессе эксплуатации. Мы извлекли урок из этой ошибки и ввели более строгую систему тестирования.

Еще одна ошибка – это выбор дешевых компонентов. Мы думали, что дешевые компоненты помогут нам снизить себестоимость автомобильных зарядных устройств и повысить конкурентоспособность. Но в итоге это привело к снижению качества и увеличению количества брака. Теперь мы отдаем предпочтение проверенным и надежным поставщикам, даже если это немного увеличивает себестоимость.