Все часто говорят о комбайнерах аккумуляторов как о 'волшебной таблетке' для повышения эффективности электромобилей. Но давайте отбросим маркетинговый шум. На самом деле, качественный **комбайнер аккумуляторов** – это не просто набор схем и микроконтроллеров. Это – сложная система, требующая глубокого понимания электрохимии, теплофизики и, конечно же, реального опыта проектирования и отладки. Именно об этом я и хочу рассказать – не о теориях, а о том, что мы видим на практике, в ООО Шанхай Юньман Электронные Технологии. Мы занимаемся разработкой и производством систем управления батареями уже более 18 лет, и за это время убедились, что просто 'сборка' компонентов – это ни в коем случае не путь к успеху.

Помните времена, когда все электромобили использовали практически одинаковые литий-ионные батареи? Сейчас это не так. Появляются новые химические составы, разные производители, разные характеристики, разные уровни износа. И это создаёт огромные трудности для любой системы управления. Раньше мы могли проектировать **комбайнер аккумуляторов** для конкретного типа батареи. Сейчас же приходится разрабатывать решения, которые могут адаптироваться к широкому спектру типов ячеек – от NCM 1030 до LFP.

И это не просто 'адаптация' по параметрам напряжения и тока. Нужно учитывать внутреннее сопротивление, температурные характеристики, степень заряда и разряда каждой ячейки. Неправильная адаптация может привести к быстрому износу батареи, перегреву и даже к возгоранию. И мы видели это своими глазами – несколько лет назад одна из крупных компаний, с которой мы сотрудничали, столкнулась с этой проблемой, когда их 'комбайнер' просто не справился с разной производительностью ячеек в их батареях.

Один из самых больших вызовов – это взаимодействие с ячейками и модулями. Не все производители предоставляют полную информацию о своих продуктах, а те данные, что они предоставляют, зачастую неполные или неточные. Попытка 'угадать' параметры ячейки – это прямой путь к ошибкам в управлении. Мы всегда отдаём предпочтение проверенным производителям и тщательно тестируем каждое новое поколение ячеек, прежде чем интегрировать их в наши системы. И даже тогда – мы используем собственные методы калибровки и оценки состояния батареи (SoC и SoH).

Еще одна проблема – это разнообразие интерфейсов. Каждый производитель использует свои собственные протоколы связи. Нам приходится поддерживать множество различных интерфейсов, чтобы наша система управления могла работать с максимально широким спектром батарей. Это требует значительных затрат времени и ресурсов на разработку и тестирование.

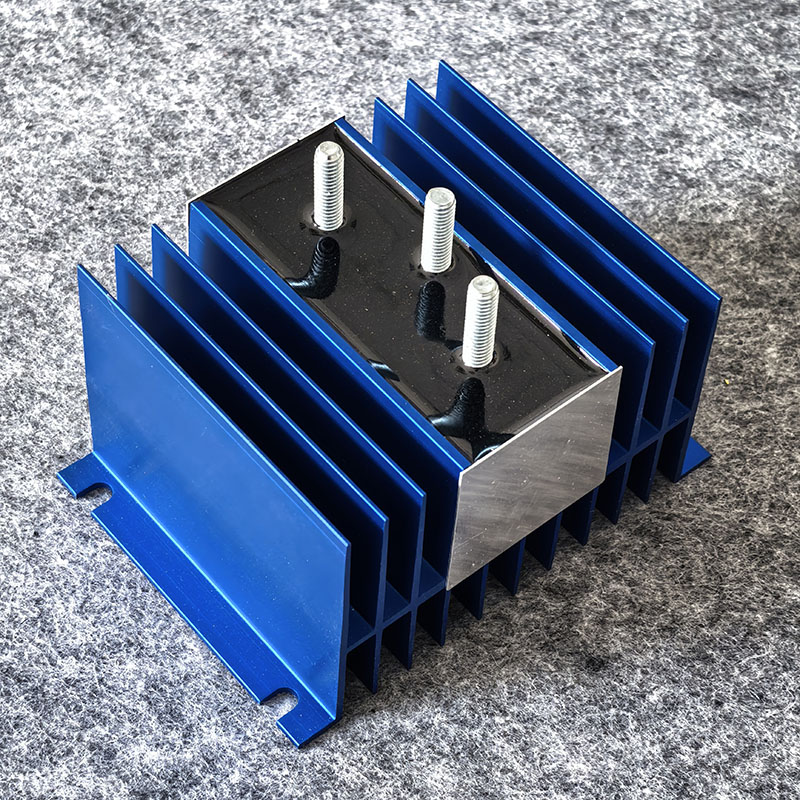

Современный **комбайнер аккумуляторов** – это сложная система, состоящая из множества различных компонентов: от микроконтроллеров и датчиков температуры до силовых ключей и алгоритмов управления. Важно правильно спроектировать архитектуру системы, чтобы обеспечить максимальную эффективность и надежность. Мы стараемся использовать модульный подход – каждый компонент системы представляет собой отдельный модуль, который может быть легко заменен или обновлен. Это упрощает процесс разработки и обслуживания системы.

Также важно учитывать вопросы безопасности. В **комбайнерах аккумуляторов** используются высоковольтные компоненты, поэтому необходимо обеспечить надежную защиту от коротких замыканий, перегрузок и перегрева. Мы используем различные механизмы защиты – от автоматического отключения батареи до системы охлаждения. При разработке системы безопасности мы всегда придерживаемся самых строгих стандартов, таких как ISO 26262.

Многие думают, что алгоритмы управления **комбайнером аккумуляторов** – это просто 'сброс напряжения' при достижении определенного уровня заряда или разряда. Это – слишком упрощенное представление. Современные алгоритмы управления должны учитывать множество различных факторов: температуру батареи, ее состояние, режим эксплуатации электромобиля. Мы используем сложные алгоритмы управления, основанные на машинном обучении, чтобы оптимизировать работу батареи и продлить ее срок службы. Это позволяет нам добиться значительного повышения эффективности и надежности систем управления.

Например, мы разработали алгоритм прогнозирования состояния батареи на основе анализа данных о ее эксплуатации. Этот алгоритм позволяет нам более точно оценивать оставшийся запас хода электромобиля и принимать меры для предотвращения аварийных ситуаций. Этот алгоритм основан на обработке больших объемов данных, собранных с датчиков батареи, и постоянно улучшается благодаря машинному обучению.

Мы работали над проектом для одного из китайских производителей электромобилей. Изначально они хотели использовать готовый **комбайнер аккумуляторов** с открытым исходным кодом. Результат был плачевным. Система оказалась неэффективной и нестабильной. Пришлось полностью переработать алгоритмы управления и разработать собственные драйверы для ячеек. Это был дорогостоящий и трудоемкий процесс, но в итоге мы добились успеха. В электромобилях этого производителя теперь используется наша собственная система управления батареями, которая обеспечивает высокую эффективность и надежность.

Были и неудачи. Однажды мы разработали систему управления батареями для электробуса. Система отлично работала в лабораторных условиях, но при тестировании на реальном электробусе возникли проблемы с охлаждением. Оказалось, что система охлаждения не справляется с тепловыделением батареи в условиях интенсивной эксплуатации. Пришлось переработать систему охлаждения и разработать новые алгоритмы управления, чтобы предотвратить перегрев батареи. Этот опыт научил нас всегда учитывать условия эксплуатации электромобиля при проектировании системы управления батареями.

Крайне важно тщательно тестировать и валидировать **комбайнер аккумуляторов** перед его внедрением в реальные электромобили. Мы используем различные методы тестирования: лабораторные испытания, стендовые испытания и полевые испытания. Лабораторные испытания позволяют нам проверить основные характеристики системы управления батареями. Стендовые испытания позволяют нам проверить систему управления батареями в условиях, максимально приближенных к реальным. Полевые испытания позволяют нам проверить систему управления батареями в условиях реальной эксплуатации электромобиля.

Мы также используем специальные инструменты для анализа данных, собранных с датчиков батареи. Эти инструменты позволяют нам выявлять слабые места системы управления батареями и вносить необходимые улучшения. Мы всегда стараемся использовать самые современные методы тестирования и валидации, чтобы обеспечить максимальную безопасность и надежность систем управления батареями.

Итак, что же такое действительно качественный **комбайнер аккумуляторов**? Это не просто набор компонентов, а сложная система, требующая глубокого понимания электрохимии, теплофизики и, конечно же, реального опыта проектирования и отладки. Важно учитывать множество различных факторов – от типа батареи и интерфейса с ячейками до алгоритмов управления и системы безопасности. И самое главное – важно тщательно тестировать и валидировать систему перед ее внедрением в реальные электромобили. Нам в ООО Шанхай Юньман Электронные Технологии это хорошо известно. Мы не стремимся к 'быстрым решениям', а делаем ставку на качество и надежность. Ведь от этого зависит безопасность и эффективность электромобилей.