Диодный изолятор аккумуляторов – тема, с которой сталкиваешься постоянно, работая в области электроники и энергетики. На первый взгляд, кажется простым компонентом, но реальность зачастую куда сложнее. Многие заводы наводят на мысль о простом производстве, а на деле – требуется огромный опыт и глубокое понимание технологических процессов. Иногда, наивно полагая, что достаточно заказать партии у любого производителя, сталкиваешься с проблемами качества, надежности и соответствия требованиям. Попытался разобраться, что важно при выборе поставщика диодных изоляторов.

Все часто начинают с понятия 'диодный изолятор', а это уже не просто диод. Это комплексное решение, направленное на защиту от обратной полярности и предотвращение возникновения паразитных токов между аккумулятором и нагрузкой. Заводы, производящие эти компоненты, должны учитывать целый ряд факторов: от типа диода (широкозонные, Schottky, и т.д.) до его характеристик (ток, напряжение, скорость переключения). Важно понимать, что выбор конкретной модели – это компромисс между стоимостью, производительностью и надежностью.

На рынке представлено множество игроков – от крупных международных корпораций до небольших китайских фабрик. При выборе партнера нужно тщательно анализировать его опыт, производственные мощности и систему контроля качества. Не стоит экономить на тестировании продукции, особенно если речь идет о критически важных приложениях, где от надежности диодного изолятора зависит безопасность системы в целом. Многие недооценивают роль правильного тестирования, считая, что 'если работает – значит хорошо'. А вот это заблуждение.

Наиболее распространенные типы – это диоды Шоттки и широкого зазора. Диоды Шоттки обладают более низким падением напряжения, что снижает тепловыделение и повышает КПД. Диоды широкого зазора, в свою очередь, способны выдерживать большие импульсные токи, что важно для защиты от скачков напряжения. Выбор типа диода зависит от конкретных требований приложения.

Еще одним важным параметром является время восстановления. Чем меньше время восстановления, тем меньше потерь энергии при переключении. Однако, это также влияет на стоимость компонента. Поэтому необходимо найти баланс между производительностью и стоимостью. На практике, иногда бывает сложно получить от поставщика достоверные данные по времени восстановления – это одна из проблем, с которыми сталкиваюсь регулярно. Часто приходится проводить собственные тесты, чтобы убедиться в заявленных характеристиках.

Процесс производства диодных изоляторов аккумуляторов включает в себя несколько этапов: от выращивания кремниевого сцинтиллятора до нанесения защитного покрытия и упаковки готового продукта. На современных заводах используются передовые технологии, такие как легирование, диффузия, травление и нанесение тонких пленок. Контроль качества осуществляется на каждом этапе, начиная с проверки качества исходных материалов и заканчивая тестированием готовой продукции.

Особое внимание уделяется контролю примесей и дефектов. Даже небольшое количество примесей может негативно повлиять на характеристики диода, снижая его надежность и долговечность. На современных заводах используются сложные системы анализа и контроля для выявления и удаления дефектных компонентов. Иногда, для выявления скрытых дефектов, применяют специальные методы, такие как тесты на устойчивость к высоким температурам и вибрации.

Контроль качества – это не просто формальность, а критически важный этап в производстве диодных изоляторов. Необходимо проверять не только электрические характеристики, но и механическую прочность, устойчивость к воздействию окружающей среды и другие параметры. Во многих случаях, требуется проводить специализированные тесты, соответствующие требованиям конкретного приложения. Например, для автомобильных приложений необходимо учитывать требования по устойчивости к вибрации, ударам и перепадам температур.

Я однажды сталкивался с проблемой, когда закупленная партия диодов не соответствовала заявленным характеристикам по времени восстановления. Оказалось, что завод не проводил достаточный контроль качества на этапе отжига, что приводило к образованию дефектов в кристаллической структуре кремния. Это привело к необходимости замены всей партии, что повлекло за собой значительные финансовые потери. Этот случай научил меня важности тщательного контроля качества и выбору надежных поставщиков.

При выборе поставщика диодных изоляторов аккумуляторов необходимо учитывать не только его технические характеристики, но и репутацию, опыт работы и систему гарантийного обслуживания. Важно убедиться, что завод имеет необходимые сертификаты соответствия и соответствует требованиям международных стандартов. Также необходимо уточнить условия поставки, сроки выполнения заказов и возможность предоставления технической поддержки.

Я бы рекомендовал обращать внимание на заводы, которые имеют собственный научно-исследовательский отдел. Это позволяет им разрабатывать новые продукты и адаптировать существующие к требованиям конкретных заказчиков. Также полезно, если завод предлагает услуги по разработке и тестированию прототипов. Это позволяет минимизировать риски и избежать дорогостоящих ошибок в будущем. Многие производители сейчас предлагают индивидуальные решения, учитывающие специфику проекта. Это существенно повышает эффективность работы.

ООО Шанхай Юньман Электронные Технологии (https://www.milestone-bms.ru/) - компания, с которой у меня есть положительный опыт сотрудничества. Они предлагают широкий ассортимент диодных изоляторов и имеют опыт работы с различными типами аккумуляторов и нагрузок. Они также предоставляют услуги по разработке и тестированию прототипов, что является большим плюсом. Компания придерживается высоких стандартов качества и предоставляет квалифицированную техническую поддержку. В целом, я рекомендую их как надежного поставщика диодных изоляторов.

В будущем ожидается дальнейшее развитие технологий производства диодных изоляторов аккумуляторов. Будут использоваться новые материалы и технологии, позволяющие повысить их производительность, надежность и долговечность. Например, активно разрабатываются диоды на основе GaN (нитрида галлия), которые обладают более высокой скоростью переключения и меньшими потерями энергии. Также ожидается развитие новых методов контроля качества, основанных на искусственном интеллекте и машинном обучении.

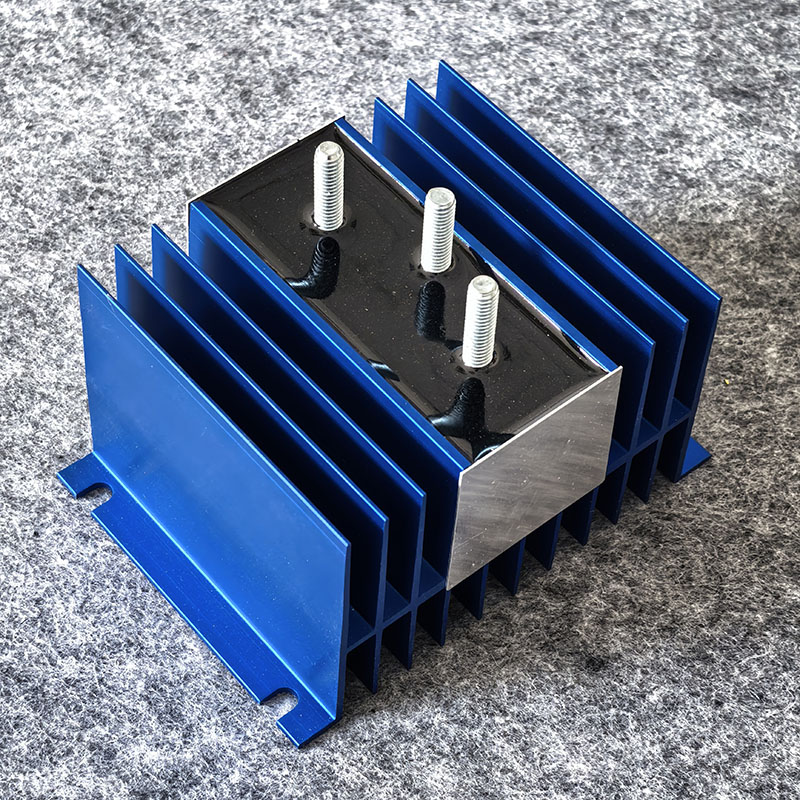

Энергоэффективность – это ключевой тренд. Постоянно ищутся способы уменьшить тепловыделение и снизить потери энергии при переключении. Разработка диодных изоляторов с интегрированными системами охлаждения также набирает популярность. Все эти инновации будут способствовать повышению эффективности и безопасности систем накопления энергии.

Все больше диодных изоляторов аккумуляторов интегрируются с BMS для обеспечения более эффективного управления батареями. Это позволяет BMS контролировать состояние диода и предотвращать возникновение аварийных ситуаций. Интеграция также позволяет оптимизировать режимы работы диода и повысить срок его службы. В будущем, ожидается дальнейшее развитие этой интеграции, что позволит создавать более интеллектуальные и надежные системы накопления энергии.