Зарядное устройство для аккумуляторов? заводы – это тема, которая часто всплывает в обсуждениях автолюбителей и специалистов по электронике. Всегда кажется, что это просто купить и использовать. Но, поверьте, как внутри устроен этот процесс и сколько нюансов стоит учитывать, многие недооценивают. Недавно столкнулись с довольно серьезными проблемами при оптимизации производства, что заставило пересмотреть многие привычные подходы. Поэтому решил поделиться некоторыми мыслями и наблюдениями, которые, надеюсь, окажутся полезными.

Начнем с общей картины. Производство зарядных устройств для аккумуляторов – это комплексный процесс, включающий в себя проектирование, выбор компонентов, сборку, тестирование и контроль качества. И, как в любой отрасли, здесь есть свои тонкости и подводные камни. Часто проблема не в самой технологии, а в оптимизации производственного цикла и обеспечении надежности компонентов.

Наш опыт показывает, что заводы, которые пытаются производить все самостоятельно – от разработки до сборки, сталкиваются с наибольшими трудностями. Это требует значительных инвестиций и высокой квалификации персонала в разных областях. Более эффективным подходом, на наш взгляд, является разделение труда и сотрудничество со специализированными поставщиками. Это позволяет сосредоточиться на ключевых компетенциях и снизить риски.

Проектирование зарядных устройств – это, пожалуй, самый важный этап. От него напрямую зависит эффективность, безопасность и долговечность конечного продукта. Нельзя недооценивать важность моделирования и тестирования на различных режимах работы. Особенно это касается устройств, предназначенных для работы с литий-ионными аккумуляторами.

Использование современных программных комплексов для электромагнитного моделирования позволяет выявить потенциальные проблемы на ранних стадиях проектирования и избежать дорогостоящих переделок на этапе производства. Но даже с использованием самых передовых технологий, необходимо учитывать реальные условия эксплуатации устройства – температуру, влажность, вибрацию и т.д.

Выбор компонентов – это всегда компромисс между ценой и качеством. С одной стороны, хочется использовать самые дешевые компоненты, чтобы снизить себестоимость продукта. С другой стороны, это может привести к снижению надежности и увеличению количества брака. Особенно это касается элементов питания, микроконтроллеров и драйверов.

Мы часто сталкиваемся с проблемой некачественных компонентов, поставляемых от непроверенных поставщиков. В итоге приходится тратить много времени и ресурсов на устранение проблем, связанных с неисправностью этих компонентов. Поэтому, крайне важно тщательно выбирать поставщиков и проводить входной контроль качества поставляемых материалов.

Сборка зарядных устройств – это трудоемкий процесс, требующий высокой квалификации персонала и строгого соблюдения технологических процессов. Необходимо учитывать множество факторов – от правильной последовательности сборки до качества пайки и монтажа компонентов. Ошибка на одном из этих этапов может привести к серьезным проблемам.

Мы используем современное оборудование для автоматизированной сборки, но даже в этом случае не обходится без ручного контроля качества. Особенно это касается проверки электрических соединений и визуального осмотра готовых устройств. Важно не только выявить дефекты, но и предотвратить их возникновение на этапе производства. Регулярные обучения персонала и внедрение системы контроля качества – это необходимые условия для обеспечения надежности продукта.

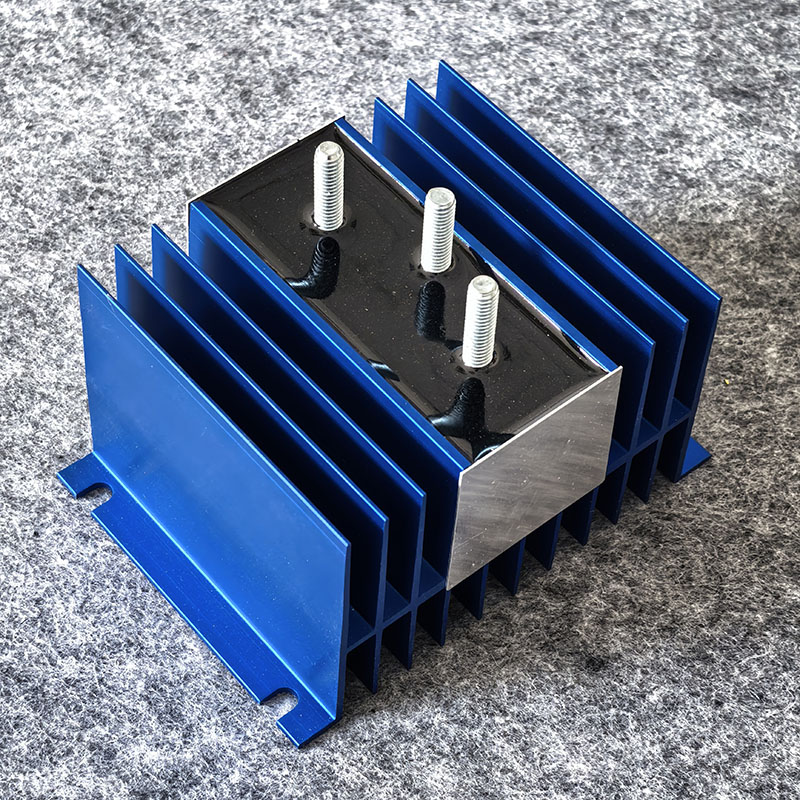

Недавно у нас возникла проблема с повышенным уровнем тепловыделения при зарядке литий-ионных аккумуляторов. Пришлось провести глубокий анализ конструкции устройства и изменить схему охлаждения. Оказалось, что недостаточное теплоотведение приводило к перегреву компонентов и снижению их срока службы.

Другой проблемой была несовместимость различных моделей аккумуляторов с нашим зарядным устройством. Пришлось разработать более гибкий алгоритм управления зарядным током и добавить дополнительные функции для определения типа аккумулятора.

Одним из важных аспектов является оптимизация производственного процесса. Использование современных технологий и автоматизация рутинных операций позволяет повысить производительность и снизить себестоимость продукта. Важно также внедрять систему мониторинга производственных процессов и анализировать данные для выявления узких мест и проблем.

Мы активно используем систему планирования ресурсов предприятия (ERP) для управления производством и контроля складских запасов. Это позволяет нам эффективно планировать производство, своевременно пополнять запасы материалов и избегать задержек в поставках.

Рынок зарядных устройств для аккумуляторов постоянно развивается. Появляются новые технологии, новые типы аккумуляторов и новые требования к безопасности и эффективности. Чтобы оставаться конкурентоспособными, необходимо постоянно следить за новыми тенденциями и внедрять инновации.

В частности, мы сейчас активно изучаем технологии беспроводной зарядки и разработку зарядных устройств, способных заряжать несколько аккумуляторов одновременно. Также мы работаем над улучшением энергоэффективности наших устройств и снижением их размеров и веса. Наш сайт ООО Шанхай Юньман Электронные Технологии содержит информацию о нашей продукции и последних разработках.

В будущем производство зарядных устройств для аккумуляторов будет все больше автоматизироваться и интеллектуализироваться. Появятся роботизированные производственные линии, системы машинного зрения и искусственного интеллекта для контроля качества. Это позволит повысить эффективность, снизить затраты и обеспечить более высокое качество продукции.

Важно также развивать систему обмена данными между различными этапами производства. Это позволит в режиме реального времени получать информацию о состоянии производственных процессов и принимать оперативные решения для устранения проблем.

В заключение хочется сказать, что производство зарядных устройств для аккумуляторов – это сложная и интересная область, требующая глубоких знаний и опыта. Необходимо постоянно совершенствовать технологии и внедрять инновации, чтобы оставаться конкурентоспособными на рынке. Надеюсь, что мои размышления окажутся полезными для тех, кто интересуется этой темой.