Проблема безопасности и долговечности автомобильных аккумуляторов всегда была актуальной. Часто встречаются упрощенные представления о том, что защитник автомобильного аккумулятора завод – это просто дополнительный предохранитель. На самом деле, это гораздо более сложный комплекс мер, включающий в себя электронику, механическую защиту и программное обеспечение. И вот что я хочу сказать: просто так взять и произвести его – не получится. Качество, надежность – это совокупность множества факторов, от выбора компонентов до финального тестирования. Хочу поделиться опытом, который мы накопили, работая над этой темой.

Первое, что всплывает – это нормативные требования. В первую очередь, необходимо учитывать требования безопасности, например, соответствие стандартам пожаробезопасности. Здесь часто используют UL, IEC и другие. Не всегда просто получить сертификат, особенно для специфических моделей или для выхода на новые рынки. Мы столкнулись с ситуацией, когда даже при соблюдении всех технических параметров, сертификация задерживалась из-за разногласий в интерпретации стандартов. Это, конечно, затягивает сроки и увеличивает расходы. Иногда приходится идти на компромиссы, но только после тщательного анализа рисков.

Еще один важный аспект – соответствие требованиям к электромагнитной совместимости (ЭМС). Автомобильная электроника – очень чувствительная вещь, и защита от помех - это обязательное условие. Иначе рискуешь столкнуться с проблемами в работе других систем автомобиля.

Теперь о компонентах. Здесь все зависит от конструкции защитника автомобильного аккумулятора. В большинстве случаев это включает в себя: микроконтроллер, датчики напряжения и температуры, реле, силовые транзисторы и, конечно, защиту от обратной полярности. Выбор компонентов – это целая наука. Важно учитывать не только их характеристики, но и надежность, доступность и стоимость. Мы экспериментировали с разными микроконтроллерами, и обнаружили, что некоторые модели, несмотря на кажущиеся преимущества, имеют склонность к сбоям в полевых условиях. И это всегда неприятно – искать причину неисправности на машине клиента.

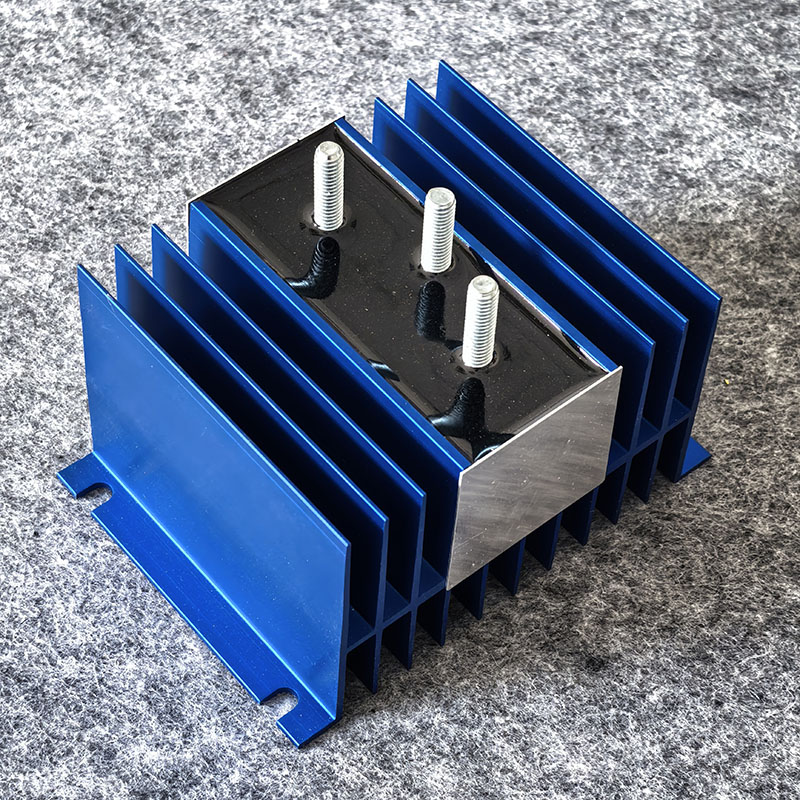

В последнее время всё больше внимания уделяется компонентам с повышенной устойчивостью к вибрациям и перепадам температур. Автомобильная среда – это экстремальные условия, и компоненты должны выдерживать их. Мы сотрудничаем с несколькими поставщиками, специализирующимися на компонентах для автомобильной промышленности, и постоянно следим за их новинками. Например, некоторые производители предлагают компоненты с интегрированной защитой от статического электричества, что очень актуально в современном мире.

Проектирование защитника автомобильного аккумулятора завод – это сложный и многоэтапный процесс. Начинается все с определения требований к функциональности, производительности и надежности. Затем идет разработка электрической схемы, выбор компонентов, создание алгоритмов работы микроконтроллера. Мы используем специализированное программное обеспечение для моделирования и верификации схемы, чтобы выявить возможные проблемы на ранней стадии. Это позволяет избежать дорогостоящих ошибок в процессе производства.

Не стоит забывать и о механической защите. Защитник должен быть устойчив к ударам, вибрациям и воздействию влаги. Мы используем термопластичные полимеры, которые обладают высокой прочностью и гибкостью. Также мы применяем различные методы герметизации, чтобы предотвратить попадание влаги внутрь устройства. Иначе, даже самый совершенный электронный блок может выйти из строя.

Это, пожалуй, самый важный этап. Контроль качества должен осуществляться на всех этапах производства – от входного контроля компонентов до финального тестирования готовых изделий. Мы применяем различные методы контроля, включая визуальный осмотр, электрические испытания и функциональное тестирование. Особенно важным является тестирование в условиях, имитирующих реальную эксплуатацию автомобиля – вибрации, перепады температур, влажность. Только так можно выявить скрытые дефекты и убедиться в надежности устройства. Иначе рискуешь получить партию брака, которая обернется серьезными проблемами для потребителей.

Мы используем автоматизированные тестовые стенды для проведения электрических испытаний и функционального тестирования. Это позволяет нам повысить точность и эффективность контроля качества. Также мы применяем методы статистического контроля, чтобы выявить тенденции и предотвратить возникновение проблем в будущем.

Не обошлось без проблем. Например, часто возникает проблема с отказом датчиков. Они могут давать неверные показания, что приводит к неправильной работе защиты. Это особенно актуально при низких температурах, когда датчики могут терять точность. Мы стараемся использовать датчики с высокой стабильностью и откалибровать их с учетом температурных изменений. Но иногда все равно приходится сталкиваться с проблемами, и это требует дополнительного времени и ресурсов.

Еще одна проблема – это короткие сроки выполнения заказов. Многие клиенты хотят получить готовый продукт как можно быстрее, что не всегда возможно, особенно при соблюдении всех требований к качеству и безопасности. Мы стараемся оптимизировать производственный процесс, чтобы сократить сроки выполнения заказов, но при этом не жертвуем качеством.

ООО Шанхай Юньман Электронные Технологии, основанная в 2005 году, действительно имеет богатый опыт в разработке и производстве электронных преобразователей энергии. Их подход к решению проблем безопасности защитника автомобильного аккумулятора основан на комплексном анализе, использовании передовых технологий и строгом контроле качества. Они стремятся создавать надежные и долговечные устройства, которые соответствуют самым высоким требованиям.

Мы сами сотрудничаем с ООО Шанхай Юньман Электронные Технологии в некоторых проектах, и можем подтвердить их профессионализм и надежность. Их команда обладает глубокими знаниями в области автомобильной электроники и всегда готова предложить оптимальное решение для любой задачи.