В последнее время все чаще сталкиваюсь с вопросами о надежности и стоимости завода берегового питания. Часто заказчики, особенно те, кто не имеет опыта в этой сфере, видят в этом просто сборку готовых модулей. Это, конечно, возможно, но настоящая проблема – это не просто соединение компонентов, а разработка и производство энергоэффективной и долговечной системы, способной выдерживать суровые условия эксплуатации. Мы, в ООО Шанхай Юньман Электронные Технологии, с 2005 года занимаемся именно этим, и часто видим, как 'простое' решение превращается в головную боль, если не учитывать множество нюансов.

Самый важный этап – это, безусловно, проектирование. Мы никогда не начинаем с готовых решений. Даже если заказчик предоставляет спецификации, мы тщательно анализируем их с точки зрения реальных условий эксплуатации. Например, недавно нам предложили разработать систему для небольшой прибрежной станции, где планировалось использовать несколько разных типов генераторов. Первоначальные расчеты базировались на усредненной мощности, но мы провели дополнительные исследования, учитывая пиковые нагрузки, возникающие при одновременной работе нескольких генераторов, и климатические особенности региона. Это привело к пересмотру конфигурации и выбору более мощных компонентов. Без тщательной проработки этого момента, система бы просто не выдержала бы.

Следующий шаг – создание прототипа. Не просто 'рабочего образца', а прототипа, который проходит все тесты и испытания, которые будет подвергаться серийная продукция. Здесь мы используем как компьютерное моделирование (например, для анализа тепловыделения), так и физические испытания в лабораторных условиях. Очень часто на этом этапе выявляются скрытые дефекты, которые невозможно обнаружить только на бумаге. В одном из проектов, мы обнаружили, что выбранный тип охлаждающей системы недостаточно эффективен при высокой влажности, что могло привести к перегреву и выходу из строя компонентов. Пришлось менять всю систему охлаждения, что, конечно, увеличило стоимость разработки, но сэкономило немало денег на гарантийном обслуживании в будущем.

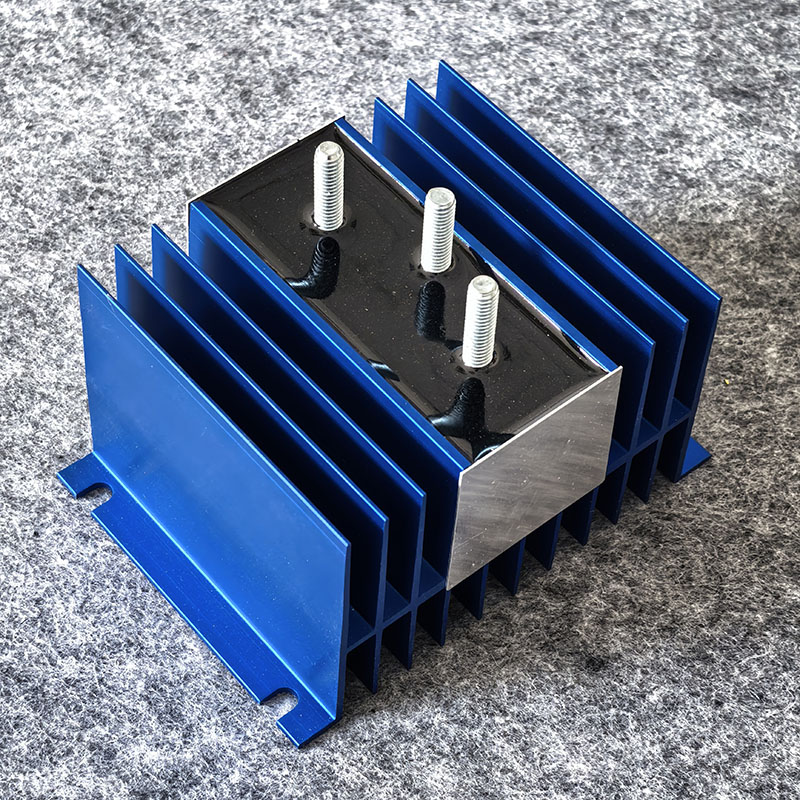

Выбор компонентов – это еще один критически важный аспект. Здесь не стоит экономить на качестве. Мы предпочитаем использовать проверенных поставщиков и компоненты, прошедшие сертификацию. Например, в источниках питания береговой электростанции, используются высокоэффективные импульсные преобразователи, рассчитанные на работу в широком диапазоне температур и влажности. Мы уделяем особое внимание радиаторам и теплоотводам, так как от их эффективности напрямую зависит срок службы компонентов. Использование некачественных радиаторов, особенно в условиях повышенной влажности и соленой атмосферы, – это прямой путь к коррозии и выходу из строя. Мы всегда проверяем соединения и герметичность корпуса, чтобы предотвратить попадание влаги внутрь.

Не стоит недооценивать важность кабельной сети и соединений. В морской среде коррозия – это постоянная угроза. Мы используем специальные кабели и разъемы с защитным покрытием, а также регулярно проводим осмотр и обслуживание кабельной сети. Иногда даже самые надежные компоненты могут выйти из строя из-за плохого контакта или коррозии в кабельном соединении. Это особенно актуально для систем берегового питания, которые работают в самых сложных условиях.

Переход от прототипа к серийному производству – это отдельная история. Не всегда все идет гладко. Например, при масштабировании производства одного из проектов мы столкнулись с проблемой обеспечения стабильного качества компонентов. Мы начали замечать, что у разных поставщиков, даже при одинаковых спецификациях, компоненты имеют разные характеристики. Это привело к увеличению вероятности брака и снижению надежности готовой продукции. Чтобы решить эту проблему, мы заключили долгосрочные контракты с несколькими надежными поставщиками и внедрили строгий контроль качества на всех этапах производства. Это, конечно, увеличило стоимость закупки компонентов, но позволило нам обеспечить стабильное качество продукции.

Важный момент – это автоматизация производства. Полная автоматизация не всегда является оптимальным решением, особенно для небольших партий продукции. Но в любом случае, автоматизация позволяет снизить вероятность человеческого фактора и повысить производительность. Мы постоянно инвестируем в новые технологии и оборудование, чтобы повысить эффективность производства и снизить себестоимость продукции. Сейчас мы активно внедряем системы автоматического тестирования и контроля качества.

Даже самый надежный завод берегового питания нуждается в регулярном обслуживании. Мы предлагаем нашим клиентам полный спектр услуг по техническому обслуживанию и ремонту. Это включает в себя регулярные осмотры, замену изношенных компонентов, проверку и регулировку параметров работы. Важно проводить профилактические работы, чтобы предотвратить возникновение серьезных поломок. В противном случае, стоимость ремонта может значительно превысить стоимость профилактического обслуживания. Мы также предоставляем консультации по эксплуатации и обслуживанию систем берегового питания, чтобы помочь нашим клиентам максимально продлить срок службы оборудования. В нашей работе особое внимание уделяется программному обеспечению – актуализация прошивок и диагностика позволяют выявить и устранить многие проблемы до того, как они приведут к серьезным поломкам.

В заключение, хотелось бы отметить, что создание и производство источников питания береговой электростанции – это сложная и ответственная задача, требующая высокой квалификации и опыта. Не стоит экономить на качестве компонентов и обслуживании. Только в этом случае можно обеспечить надежную и долговечную работу системы, способной выдерживать самые суровые условия эксплуатации. ООО Шанхай Юньман Электронные Технологии стремится предложить своим клиентам оптимальное решение, учитывающее все особенности и требования конкретной задачи.