Понимаете, когда говорят про автоматизацию производства аккумуляторов – часто представляют себе какие-то огромные, блестящие линии, где роботы неутомимо собирают батареи. А на деле все гораздо сложнее и порой, скажу прямо, очень “человечно”. Завод комбайнеров аккумуляторов – это не просто конвейер, это тщательно выстроенный процесс, где каждый этап важен, и где человеческий фактор, несмотря на стремление к автоматизации, остается ключевым. И вот, что я хочу сегодня рассказать, это не про теоретические схемы, а про то, что я видел и делал на практике. Про типичные ошибки, про нераскрытый потенциал, про то, как можно оптимизировать работу целого подразделения.

Это, конечно, метафора. На самом деле, “комбайнер” – это не единый робот, а скорее совокупность станков, операций и, что немаловажно, квалифицированных рабочих, которые совместно участвуют в сборке аккумуляторных блоков. Здесь нет единого стандартного решения. Все зависит от типа аккумуляторов – литий-ионных, свинцово-кислотных, их конфигурации, от требуемой мощности и области применения. Например, для электромобилей требования к сборке и контролю качества существенно выше, чем для обычных автомобильных батарей. И это влияет на всю технологическую цепочку. Мы с коллегами часто сталкивались с ситуацией, когда пытались 'причесать' универсальную линию под конкретный тип аккумуляторов – это как пытаться втиснуть квадратный гвоздь в круглую дыру. Результат обычно один – снижение производительности и увеличение брака.

Основная задача такого производства – обеспечить надежность и долговечность конечного продукта. Просто собрать элементы и соединить их – это недостаточно. Нужно тщательно контролировать параметры каждого этапа, от подбора компонентов до финального тестирования. Это не просто механическая сборка, это своего рода сборка сложного устройства, где малейшая неточность может привести к серьезным последствиям. Мы как-то разрабатывали систему контроля качества для одного из наших клиентов, и обнаружили, что значительную часть брака вызывали не дефекты самих аккумуляторов, а проблемы с соединением контактов – недостаточное затяжение, неправильная последовательность подключения и т.д. Потому что здесь важно не только подключить контакты, но и правильно их затянуть.

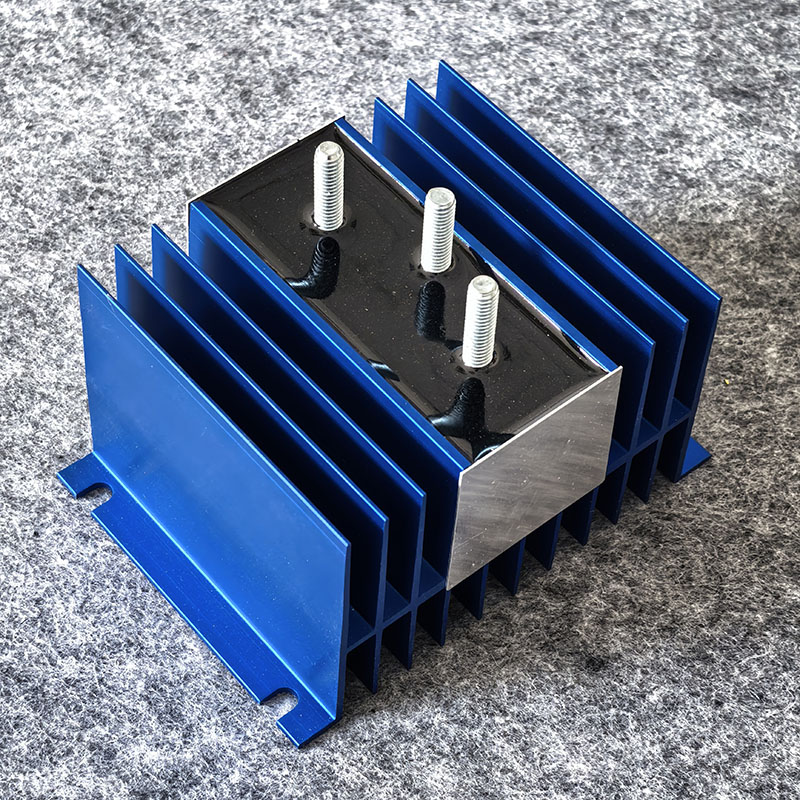

Самая распространенная проблема – это загрязнение. Даже мельчайшая пылинка или частица грязи на контакте может привести к ухудшению проводимости и снижению эффективности аккумулятора. Это особенно актуально для литий-ионных батарей, которые очень чувствительны к чистоте. Мы применяли различные системы фильтрации воздуха и пылеудаления, но даже при этом приходилось регулярно проводить очистку оборудования и рабочих мест. Еще одна распространенная проблема – это неправильный момент затяжки болтов и гаек. Слишком слабое затяжение приводит к ослаблению соединения и искрению, слишком сильное – к повреждению резьбы и деформации компонентов. Автоматизированные системы затяжки помогают решить эту проблему, но требуют тщательной настройки и контроля.

Встречаются и ошибки в подборе компонентов. Неправильный выбор проводников, контактов или клемм может привести к перегреву, короткому замыканию или просто к ухудшению характеристик аккумулятора. Особенно это актуально при использовании нестандартных компонентов или при разработке новых типов аккумуляторов. Мы как-то потратили немало времени и средств на создание прототипа аккумулятора с использованием компонентов, которые, казалось бы, соответствовали всем требованиям. Но в процессе тестирования выяснилось, что они не выдерживают нагрузки и перегреваются. Пришлось начинать все сначала. Поэтому всегда нужно тщательно проверять совместимость компонентов и проводить их тестирование перед использованием.

Несмотря на стремление к автоматизации, полностью исключить человеческий фактор в производстве комбайнеров аккумуляторов нельзя. Даже самая совершенная автоматизированная линия требует квалифицированного персонала для обслуживания, настройки и контроля. Во-первых, автоматизированные системы не всегда способны справиться с нештатными ситуациями или с дефектами, которые не были предусмотрены при разработке. Во-вторых, необходим человек, который сможет контролировать качество сборки и выявлять возможные проблемы на ранних этапах. И в-третьих, автоматизация позволяет снизить нагрузку на рабочих, что повышает их производительность и снижает риск ошибок. Мы внедряли роботизированные системы для выполнения рутинных операций, таких как перемещение компонентов и затяжка болтов. Но при этом всегда оставляли возможность для вмешательства человека в критических моментах. Это позволило нам добиться значительного повышения производительности и качества продукции.

Что я понял за время работы в этой сфере? Во-первых, нельзя недооценивать важность контроля качества на каждом этапе производства. Во-вторых, необходимо постоянно совершенствовать технологические процессы и внедрять новые технологии. В-третьих, нужно учитывать особенности конкретного типа аккумуляторов и требования к конечному продукту. В-четвертых, автоматизация должна быть направлена на повышение эффективности и качества, а не на простое сокращение затрат. И в-пятых, человеческий фактор остается ключевым, даже при высоком уровне автоматизации.

Например, мы однажды занимались производством аккумуляторов для электросамокатов. Это казалось простой задачей, но оказалась полной неожиданностью. Оказывается, требования к аккумуляторам для самокатов гораздо выше, чем кажется на первый взгляд. Необходимо учитывать не только емкость и напряжение, но и вес, размеры, срок службы и безопасность. Мы столкнулись с проблемой перегрева аккумуляторов в условиях интенсивной эксплуатации. Пришлось разработать специальную систему охлаждения и оптимизировать конструкцию батарейного блока. В итоге мы добились значительного повышения надежности и безопасности аккумуляторов, что позволило нам успешно выйти на рынок.

Проблема безопасности аккумуляторов, особенно литий-ионных, сегодня – это номер один. Нельзя недооценивать риски термической разгона и возгорания. Мы сотрудничаем с несколькими компаниями, которые занимаются разработкой и тестированием систем контроля за состоянием аккумуляторов в режиме реального времени. Эти системы позволяют выявлять возможные проблемы на ранних этапах и предотвращать аварийные ситуации. Еще один важный аспект – это контроль за сроком службы аккумуляторов. Нужно регулярно проводить тестирование аккумуляторов и оценивать их производительность. Это позволяет прогнозировать момент их замены и избегать неожиданных отказов.

Работа с **комбайнерами аккумуляторов** - это постоянный поиск компромисса между ценой, качеством и надежностью. И вот именно в этом, на мой взгляд, и заключается главный вызов для отрасли сейчас.