Давайте начистоту: вопрос о преобразователях для аккумуляторов и их производстве на заводе часто вызывает много вопросов. Многие считают, что это достаточно простая задача, можно просто взять готовые компоненты и собрать что-то рабочее. Иногда так и бывает, но, как показывает практика, здесь есть тонкости, о которых легко забыть, и которые могут серьезно сказаться на надежности и долговечности конечного продукта. Особенно когда речь идет о специализированных применениях, например, для автомобилей с увеличенным запасом хода или для электромобильных проектов. Вспомните, сколько раз приходилось разбираться с некачественным преобразователем, который перегорел через пару месяцев... В общем, давайте разберемся, что на самом деле стоит за этим вопросом.

Когда говорят о 'заводе', подразумевают не просто место сборки, а комплекс технологических процессов. Производство преобразователей для аккумуляторов – это нечто большее, чем просто соединение деталей. Это включает в себя разработку схемы, проектирование печатной платы, подбор компонентов, пайку, тестирование, контроль качества и многое другое. И вот здесь начинаются сложности. Не все заводы одинаково хорошо справляются с этими задачами. Важно понимать, что от качества каждого этапа зависит конечный результат.

Мы, в ООО Шанхай Юньман Электронные Технологии (https://www.milestone-bms.ru/), начинали с небольшого производства, но с самого начала осознавали необходимость строгого контроля качества на всех этапах. Это потребовало инвестиций в современное оборудование и обучение персонала. В противном случае, рано или поздно, начинаешь накапливать брак, а это очень дорого.

Есть заводы, которые занимаются только сборкой готовых блоков. Это, конечно, проще и дешевле, но и контроль над качеством компонентов при этом ограничен. Если в компоненте есть дефект, это может привести к выходу из строя всего преобразователя. Нам всегда было важно контролировать процесс от проектирования до финального тестирования, чтобы исключить такие риски.

У нас, например, был случай, когда закупка компонентов от одного поставщика привела к увеличению количества брака. Оказалось, что у этого поставщика были проблемы с контролем качества, и мы потратили много времени и ресурсов на переработку некачественных блоков. Это был горький, но ценный урок.

Рассмотрим более детально основные этапы производства. Начнем с проектирования. Современный преобразователь для аккумуляторов – это сложная электронная схема, требующая тщательной проработки. Оптимизация схемы, выбор компонентов с нужными характеристиками, расчет теплоотвода – все это требует опыта и знаний.

Следующий этап – проектирование печатной платы (ПП). Здесь важно правильно расположить компоненты, чтобы минимизировать влияние электромагнитных помех и обеспечить эффективный теплоотвод. Использование качественных материалов для ПП также играет важную роль в надежности преобразователя.

Пайка – это критически важный этап. Некачественная пайка может привести к образованию холодных спаев, которые увеличивают сопротивление и могут вызвать перегрев. Мы используем автоматизированные линии пайки с контролем качества на каждом этапе.

А после пайки идет тестирование. Тестирование включает в себя проверку работоспособности преобразователя в различных режимах работы, а также измерение параметров, таких как напряжение, ток, эффективность и температура. Только после успешного прохождения всех тестов преобразователь может быть отправлен клиенту.

Как и в любой отрасли, в производстве преобразователей для аккумуляторов есть свои проблемы. Одна из самых распространенных – это поиск надежных поставщиков компонентов. Не все поставщики могут гарантировать качество продукции, и это может привести к серьезным проблемам на производстве.

Еще одна проблема – это поддержание актуальности технологий. Технологии производства аккумуляторов постоянно развиваются, и преобразователи должны соответствовать этим изменениям. Это требует постоянных инвестиций в новые технологии и обучение персонала.

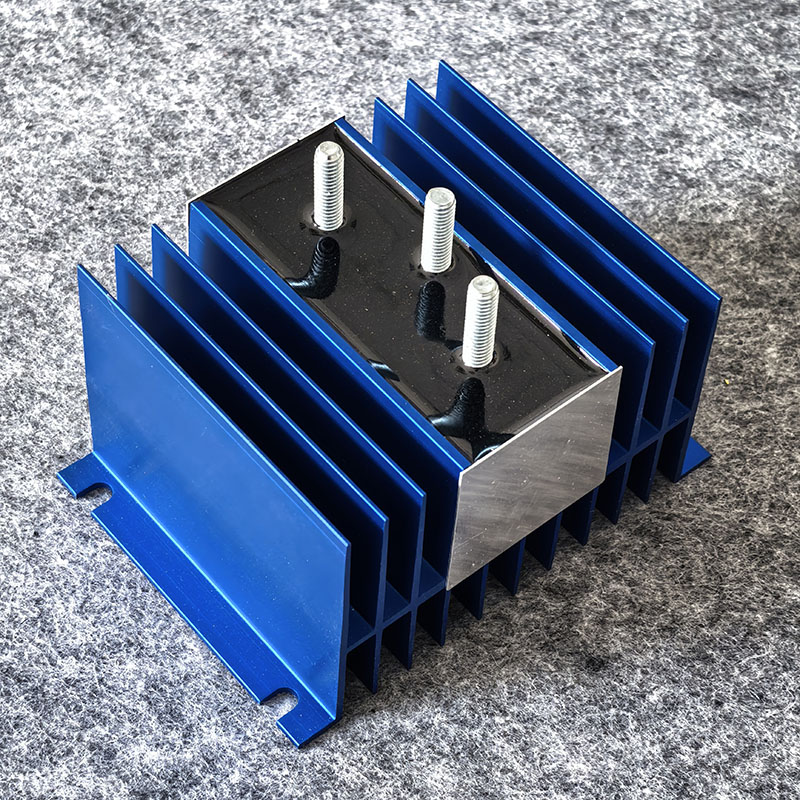

Перегрев – одна из основных причин выхода из строя преобразователей для аккумуляторов. Поэтому, эффективный теплоотвод играет ключевую роль в обеспечении надежности и долговечности продукта. Мы используем различные методы теплоотвода, такие как радиаторы, тепловые трубки и термопасты.

Кстати, один из самых больших вызовов – это проектирование эффективной системы теплоотвода для высокомощных преобразователей. Здесь нужна глубокая экспертиза в области теплофизики и умение работать с современными материалами.

Рынок преобразователей для аккумуляторов сейчас активно растет, чему способствует развитие электромобилей и других электрических транспортных средств. Поэтому, производители должны постоянно улучшать качество своей продукции и предлагать новые решения.

Требования к производителям становятся все более строгими. Помимо качества продукции, важно соблюдать экологические нормы и стандарты безопасности. И, конечно, важно предлагать клиентам конкурентоспособные цены.

В будущем, мы видим тенденцию к автоматизации и цифровизации производства преобразователей для аккумуляторов. Это позволит повысить производительность, снизить затраты и улучшить качество продукции.

В частности, мы планируем внедрить систему машинного зрения для контроля качества пайки и сборки. Это позволит исключить человеческий фактор и снизить вероятность возникновения дефектов.