Давно хотел разобраться с темой реле заряда аккумулятора завод. Кажется, простая вещь, но в реальности – целый пласт проблем и подковок. Часто встречаю ситуацию, когда производители фокусируются только на функциональности, забывая о долговечности и надежности в сложных условиях эксплуатации. Заводские условия – это, конечно, хорошо, но реальный мир давит порой сильнее.

Начальный этап – проектирование. Тут важны не только технические характеристики – напряжение, ток, защита от перегрузки и т.д. – но и выбор компонентов. Мы стараемся отдавать предпочтение проверенным поставщикам, которые предоставляют сертификаты соответствия и гарантии. Реле заряда аккумулятора завод требует точности в расчетах, особенно если речь идет о различных типах аккумуляторов (кислотные, AGM, литий-ионные). Неправильно подобранный компонент – это прямой путь к преждевременному выходу из строя.

Следующий шаг – сборка. Здесь ключевую роль играет автоматизация, но ручной контроль также необходим. Проверяем пайку, соответствие компонентов схеме, качество изоляции. Особенно внимательны к контактам – они должны обеспечивать надежный электрический контакт в любых условиях. Несколько раз приходилось сталкиваться с проблемами, связанными с плохой пайкой – это приводит к перегреву и выходу из строя реле заряда аккумулятора завод в самый неподходящий момент. А потом – поиск дефектов, переделки, пересборка – это большой расход времени и ресурсов.

Затем идет тестирование. Тут используется специальное оборудование для проверки всех параметров – напряжение, ток, время отклика, защита от перегрузки. Очень важен стресс-тест – имитация различных режимов эксплуатации, чтобы выявить слабые места. Мы используем программы моделирования, чтобы прогнозировать поведение реле заряда аккумулятора завод в разных ситуациях. Иногда, конечно, компьютер не предскажет все, и приходится полагаться на практический опыт и интуицию.

Автоматизация производства – это, безусловно, хорошо, но она не должна заменять ручной контроль. Автоматизация помогает снизить вероятность человеческих ошибок, но не устраняет их полностью. Мы используем комбинацию автоматизированных систем и ручных проверок, чтобы обеспечить максимальный контроль качества.

Кроме того, важен строгий учет всех этапов производства – от поступления компонентов до отгрузки готовой продукции. Это позволяет отслеживать возможные проблемы и оперативно реагировать на них. Мы используем систему управления качеством, соответствующую требованиям ISO 9001.

Приходилось в одном случае видеть, как автоматизированная линия выдавала партию реле заряда аккумулятора завод с дефектами, потому что датчик контроля тока был неправильно настроен. Это показывает, что автоматизация не панацея, а требует постоянного мониторинга и контроля.

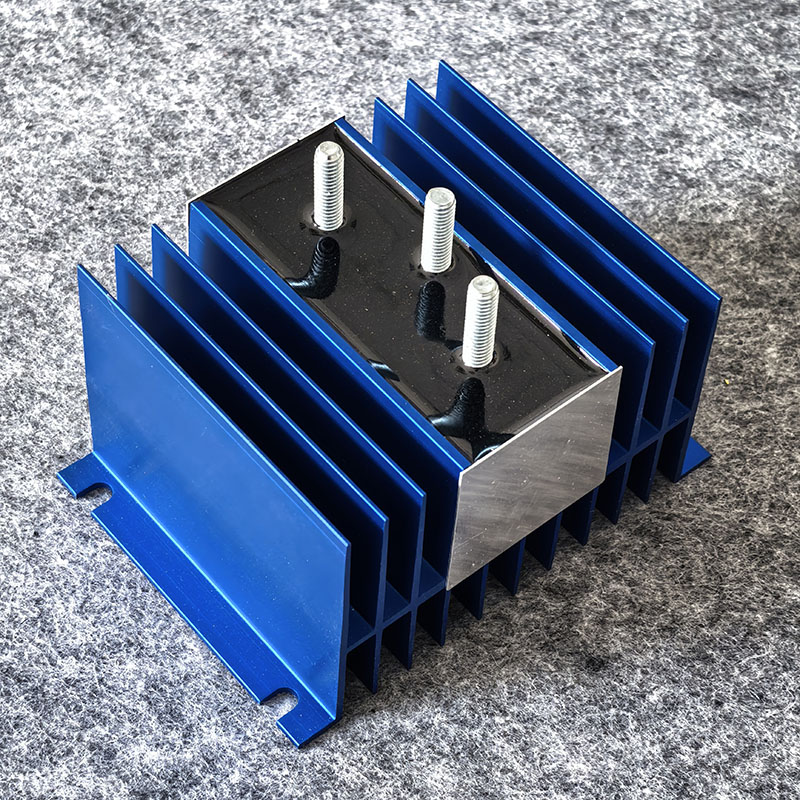

Одна из самых распространенных проблем – это перегрев контактов. Он может возникать из-за неправильного выбора компонентов, плохой пайки или перегрузки. Для решения этой проблемы мы используем термографию – позволяет выявить перегрев в самых труднодоступных местах. Также стараемся применять теплоотводы и использовать более качественные материалы для изготовления контактов.

Другая проблема – это коррозия контактов. Она может возникать из-за попадания влаги или агрессивных веществ. Для защиты от коррозии мы используем специальные покрытия и герметики. Также важно правильно хранить реле заряда аккумулятора завод – в сухом, прохладном месте.

И, конечно, не стоит забывать о проблемах с электромагнитным излучением. Это особенно актуально для реле заряда аккумулятора завод, которые используются в автомобилях и других транспортных средствах. Мы используем экранирующие материалы и проводим специальные тесты для проверки соответствия требованиям электромагнитной совместимости.

Очень часто встречаются проблемы, связанные с алгоритмами управления зарядом. Это особенно актуально для реле заряда аккумулятора завод, работающих с литий-ионными аккумуляторами, у которых требуется точная и сложная система управления. Например, можно столкнуться с проблемой 'эффекта пампинга' – когда реле постоянно включает и выключает заряд, что приводит к преждевременному износу аккумулятора.

Для решения этой проблемы мы используем сложные алгоритмы управления, которые учитывают множество факторов – состояние аккумулятора, температуру, ток заряда. Также применяем различные методы фильтрации и сглаживания сигналов. Иногда приходится проводить длительные испытания, чтобы подобрать оптимальные параметры алгоритма.

В одном проекте нам пришлось разрабатывать новый алгоритм управления для реле заряда аккумулятора завод, используемого в электромобиле. Это была очень сложная задача, но нам удалось добиться отличных результатов – значительно увеличить срок службы аккумулятора и улучшить эффективность зарядки.

Сейчас активно развиваются технологии беспроводной зарядки, что потребует новых решений в области реле заряда аккумулятора завод. Мы изучаем различные варианты беспроводной зарядки и разрабатываем прототипы новых устройств. Также растет спрос на реле заряда аккумулятора завод, предназначенные для использования в электромобилях и других экологически чистых транспортных средствах.

Мы планируем расширить нашу линейку продукции и разработать новые модели реле заряда аккумулятора завод с улучшенными характеристиками и более высокой надежностью. Также планируем внедрить новые технологии производства, такие как 3D-печать, для ускорения и удешевления производства.

В целом, рынок реле заряда аккумулятора завод имеет большой потенциал для роста, и мы уверены, что сможем занять на нем достойное место.