Итак, объединение батарей. На первый взгляд – простая задача. Поставить несколько аккумуляторов последовательно или параллельно, и готово. Но на практике всё оказывается гораздо сложнее. Особенно когда речь идет о заводской сборке, массовом производстве, где важна надежность, безопасность и, конечно, стоимость. Часто встречаю ситуации, когда производители экономили на проводах, контактах, системах управления, и в итоге получали крайне ненадежные конструкции. И это не просто теоретические рассуждения, я сам сталкивался с подобными проблемами при разработке систем для мощных электромобильных компонентов. Случается, что 'простое' объединение вылетает из строя через несколько месяцев эксплуатации, требуя дорогостоящей переделки. Думаю, тут важно понимать не только принципы электротехники, но и особенности применения в конкретном продукте.

Первая и, пожалуй, самая важная проблема – это обеспечение равномерной зарядки и разрядки всех элементов. Если даже один аккумулятор в модуле работает с немного другим параметром (например, из-за небольшого различия в производстве), это может привести к перегрузке или, наоборот, недозарядке других батарей. Это сокращает срок службы всей батарейной системы и может даже вызвать аварийные ситуации. В прошлый раз, работая над системой для электроскутера, мы столкнулись именно с такой проблемой – из-за некачественных разъемов в одном из аккумуляторов, остальные начали быстрее изнашиваться. Это привело к необходимости введения системы мониторинга и балансировки, что, естественно, увеличило стоимость разработки.

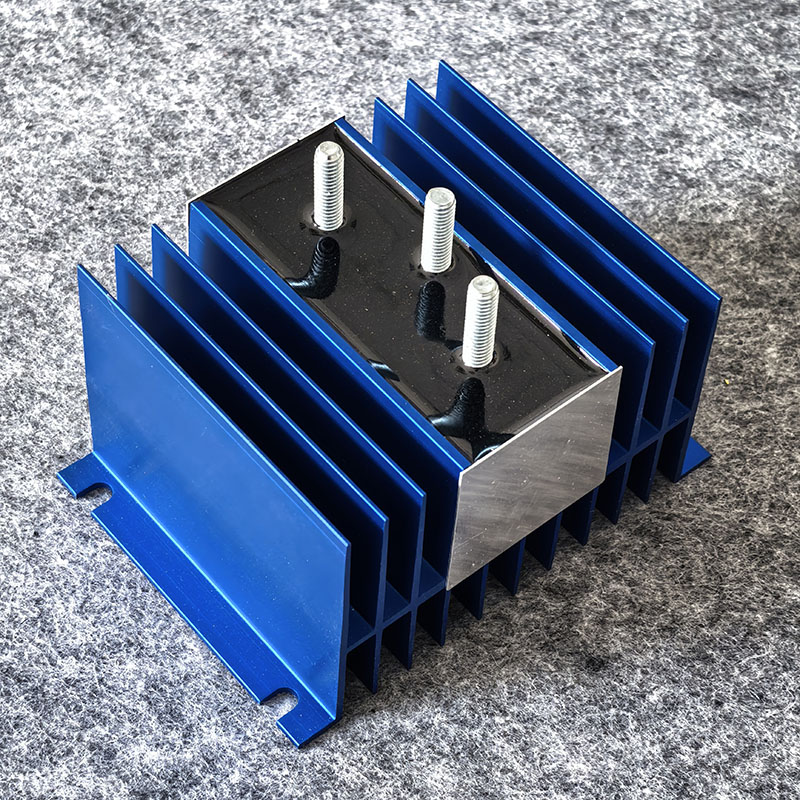

Вторая проблема – это тепловыделение. При зарядке и разрядке аккумуляторы выделяют тепло. При объединении большого количества элементов тепловыделение значительно возрастает, и его необходимо эффективно рассеивать. В противном случае, батарея может перегреться, что приведет к снижению производительности, повреждению аккумуляторов и даже к возгоранию. В наших проектах мы часто используем радиаторы и системы вентиляции для поддержания оптимальной температуры. Это не всегда очевидно, но без этого просто не обойтись, особенно в приложениях, где батарея работает под высокой нагрузкой. Не стоит забывать, что каждый тип батарей имеет свои особенности теплоотдачи, и подход должен быть индивидуальным.

И, конечно, не стоит забывать о безопасности. Необходимо обеспечить защиту от короткого замыкания, перегрузки, переразряда и перегрева. Это включает в себя использование предохранителей, автоматических выключателей, температурных датчиков и других средств защиты. Важно учитывать, что современные аккумуляторы, особенно литий-ионные, требуют очень аккуратного обращения. Неправильное объединение или эксплуатация может привести к серьезным последствиям.

Существуют различные способы соединения батарей: последовательное, параллельное и смешанное. Последовательное соединение увеличивает напряжение, а параллельное – увеличивает емкость. Выбор типа соединения зависит от требований конкретного приложения. В электромобилях обычно используют смешанное соединение, чтобы обеспечить как достаточное напряжение для питания двигателя, так и достаточную емкость для обеспечения необходимого запаса хода. Однако, при последовательном соединении необходимо следить за равномерностью напряжения на всех элементах. А при параллельном – за равенством тока, протекающего через каждый аккумулятор. И вот тут опять же – качество соединений играет ключевую роль. Некачественный контакт может привести к увеличению сопротивления, что снижает эффективность работы батареи и увеличивает тепловыделение.

Одним из распространенных методов соединения является использование специальной платы-соединителя с множеством контактов. Такие платы позволяют легко и надежно соединять батареи между собой, обеспечивая хорошее теплоотведение. Но даже при использовании таких плат необходимо правильно проектировать схему соединения и выбирать подходящие материалы для контактов. Мы в ООО Шанхай Юньман Электронные Технологии часто используем платы, разработанные специально для конкретных типов аккумуляторов и применений. В этой связи, важно учитывать спецификации производителя аккумуляторов и требования заказчика.

Кроме того, необходимо обеспечить надежную механическую фиксацию батарей. Аккумуляторы – это достаточно тяжелые и хрупкие компоненты, поэтому они должны быть надежно закреплены в корпусе батареи. Иначе при вибрациях и ударах они могут повредиться, что приведет к выходу батарейной системы из строя. Мы используем различные системы фиксации, включая резьбовые соединения, защелки и клеевые составы. Выбор системы фиксации зависит от конструкции корпуса батареи и требований к надежности.

Современные батарейные системы обычно оснащаются системой мониторинга и управления (BMS – Battery Management System). Эта система контролирует состояние каждого аккумулятора в батарейном блоке, измеряет напряжение, ток, температуру и другие параметры, и принимает меры для обеспечения безопасной и эффективной работы батареи. BMS может, например, отключать батарею при перегрузке или переразряде, балансировать напряжение на всех элементах, и оптимизировать процесс зарядки и разрядки. Без BMS даже самая современная батарейная система будет работать ненадежно и недолговечно. В нашей компании, ООО Шанхай Юньман Электронные Технологии, мы уделяем большое внимание разработке BMS для наших батарейных систем.

Важно, чтобы BMS была не просто системой контроля, но и системой управления. Она должна быть способна адаптироваться к изменяющимся условиям эксплуатации и оптимизировать работу батареи в режиме реального времени. Это требует использования сложных алгоритмов и высокопроизводительных микроконтроллеров. Но результат того стоит – увеличение срока службы батареи, повышение ее безопасности и улучшение ее производительности. В последнее время, все больше внимания уделяется развитию облачных BMS, которые позволяют собирать данные о состоянии батареи и анализировать их удаленно.

Например, у нас был проект по созданию батарейной системы для системы хранения энергии. В этом проекте мы использовали BMS, которая не только контролировала состояние батарей, но и оптимизировала процесс зарядки и разрядки в зависимости от текущего спроса на энергию и прогноза погоды. Это позволило значительно повысить эффективность системы хранения энергии и снизить ее стоимость.

Я помню один случай, когда мы разрабатывали батарейную систему для промышленного робота. Производитель решил сэкономить на кабелях, используя тонкие и дешевые провода. В результате, контакты в кабелях быстро окислялись, что приводило к увеличению сопротивления и перегреву. Это привело к выходу из строя батарейной системы и необходимости ее полной замены. Это был дорогостоящий урок, который научил нас важности использования качественных компонентов. Не стоит экономить на деталях – это всегда приводит к проблемам в долгосрочной перспективе.

Еще один пример – неправильный выбор системы теплоотвода. Производитель выбрал дешевый радиатор, который оказался недостаточно эффективным для рассеивания тепла, выделяемого аккумуляторами. В результате, батарея перегревалась, что приводило к снижению ее производительности и сокращению срока службы. Мы рекомендуем всегда тщательно рассчитывать тепловыделение и выбирать радиаторы, которые соответствуют требованиям конкретного приложения. Часто в таких ситуациях лучше переплатить, чем потом разбираться с последствиями перегрева.

Подводя итог, объединение батарей – это сложная задача, требующая глубоких знаний и опыта. Необходимо учитывать множество факторов, включая тип аккумуляторов, требования к напряжению и емкости, условия эксплуатации и требования к безопасности. Использование качественных компонентов, правильная конструкция, эффективный теплоотвод и надежная система управления – это залог успешной работы батарейной системы. И конечно, не стоит экономить на проектировании и тестировании – это позволит выявить и устранить возможные проблемы на ранней стадии. Мы в ООО Шанхай Юньман Электронные Технологии стараемся всегда придерживаться этих принципов, чтобы предоставлять нашим клиентам надежные и долговечные решения.