В последнее время наблюдается настоящий бум в области электромобилей и гибридов. И вместе с этим, все больше внимания уделяется безопасности и надежности систем питания. Часто, при обсуждении **изоляторов аккумуляторов**, акцент делается на их роли в предотвращении коротких замыканий. Это, безусловно, важно, но я бы сказал, что это лишь верхушка айсберга. Понимаете, дело не только в защите от короткого замыкания, но и в обеспечении стабильности работы батареи, ее долговечности, а также в предотвращении теплового разгона. В нашей компании, ООО Шанхай Юньман Электронные Технологии, мы постоянно сталкиваемся с проблемами, связанными с недостаточной защитой аккумуляторных блоков, и это заставляет нас постоянно искать и внедрять новые решения.

Тепловой разгон – это крайне опасный процесс, при котором химическая реакция внутри аккумулятора ускоряется, приводя к выбросу тепла. Это может вызвать возгорание или взрыв батареи. Причины теплового разгона разнообразны: перегрузка, короткое замыкание, повреждение корпуса, неправильное зарядное устройство, а также низкие температуры окружающей среды. Все это требует комплексного подхода к безопасности, начиная от выбора компонентов и заканчивая конструкцией защитных систем. В частности, **изоляторы аккумуляторов** выступают в роли барьера, препятствуя распространению тепла, но не всегда способны остановить процесс на начальной стадии. Часто проблема кроется в недостаточной терморегуляции всей системы.

Мы наблюдали случаи, когда даже при наличии стандартных **изоляторов аккумуляторов**, батареи в условиях интенсивного использования (например, при быстрой зарядке или движении по горной местности) перегревались. Причиной часто оказывались не только ошибки в программном обеспечении BMS, но и недостатки в теплоотводе от ячеек. Эффективное охлаждение – это не просто 'приятный бонус', это критически важный элемент безопасности.

Система управления батареями (BMS) играет ключевую роль в мониторинге и управлении процессом зарядки и разрядки. Она должна контролировать напряжение, ток, температуру каждой ячейки и предпринимать меры для предотвращения перегрузок и перегрева. Однако, даже самая продвинутая BMS не является панацеей. Ее эффективность напрямую зависит от качества датчиков, точности алгоритмов и надежности исполнения. Некорректные показания датчиков или сбои в работе BMS могут привести к ложным срабатываниям или, что более опасно, к ее полной неспособности защитить батарею.

Мы работаем с различными BMS от разных производителей, и часто видим, что проблема не в самой системе управления, а в неадекватной калибровке датчиков или в недостаточной защите от помех. Например, электромагнитные помехи от других электронных устройств в автомобиле могут искажать показания датчиков температуры, что приводит к неверным решениям со стороны BMS.

Качество **изоляторов аккумуляторов** напрямую влияет на безопасность и надежность всей системы. В производстве используются различные материалы: полиамиды, полипропилен, специальные термостойкие полимеры. При выборе материала необходимо учитывать не только его диэлектрические свойства, но и его устойчивость к химическим воздействиям, механическим нагрузкам и температурным перепадам. Нам часто встречаются экземпляры, изготовленные из некачественных материалов, которые деформируются или разрушаются под воздействием высоких температур, что приводит к утечке электролита и короткому замыканию.

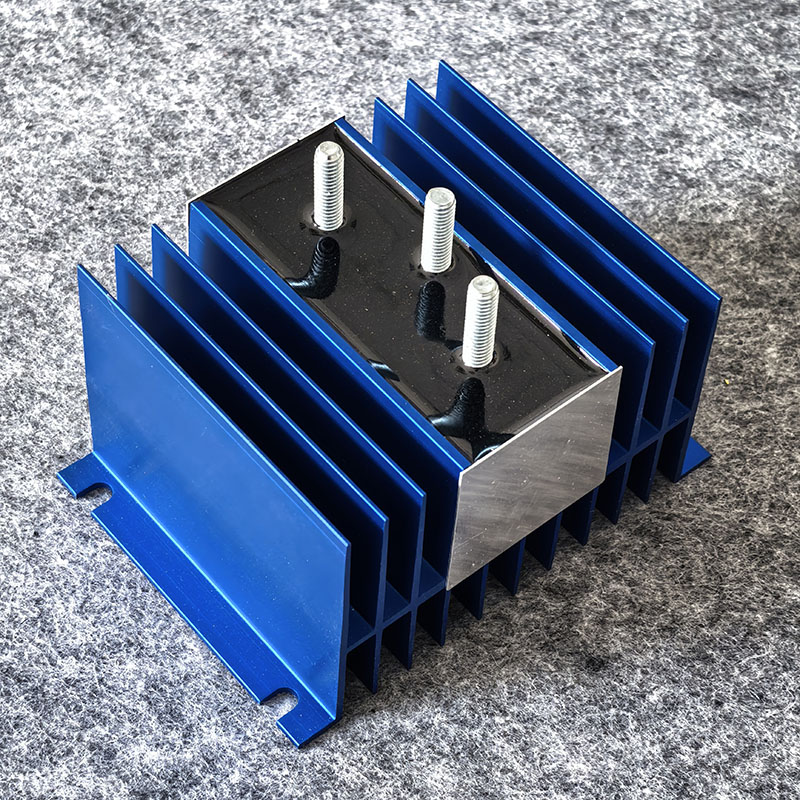

Кроме того, важна геометрия и конструкция изолятора. Он должен обеспечивать надежный контакт с аккумуляторным блоком, а также эффективно отводить тепло. В некоторых случаях применяются специальные теплопроводящие материалы для улучшения теплоотвода. Мы экспериментировали с различными конструкциями изоляторов, используя 3D-печать для создания сложных форм, которые позволяют оптимизировать теплоотвод и обеспечить максимальную защиту от короткого замыкания. Результаты оказались весьма перспективными.

Мы сотрудничаем с производителями аккумуляторов различных типов: литий-ионные (Li-ion), литий-железо-фосфатные (LiFePO4), никель-марганец-кобальт (NMC). Каждый тип аккумулятора имеет свои особенности и требует индивидуального подхода к защите. Например, LiFePO4 аккумуляторы, как правило, более устойчивы к перегреву, чем Li-ion, но при этом более чувствительны к низким температурам. Для Li-ion аккумуляторов необходима более тщательная терморегуляция, чтобы избежать теплового разгона. И, конечно, важно учитывать химический состав электролита при выборе материалов для изоляторов.

Например, при работе с NMC аккумуляторами, мы столкнулись с проблемой образования газообразных продуктов разложения при высоких температурах. Это требовало использования изоляторов с повышенной устойчивостью к химическому воздействию и эффективной системой вентиляции. Разработка эффективных решений для таких аккумуляторов требует глубокого понимания химических процессов, происходящих внутри батареи.

Производство качественных **изоляторов аккумуляторов** – это сложный и многоэтапный процесс, требующий строгого контроля качества на всех этапах. Мы регулярно сталкиваемся с проблемами, связанными с несоблюдением технологических процессов, использованием некачественных материалов и недостаточным контролем качества готовой продукции. Например, часто встречается неравномерное нанесение изоляционного слоя, что приводит к появлению слабых мест и утечкам электролита. Также, проблемы возникают при изготовлении сложных геометрических форм, когда необходимо обеспечить высокую точность размеров и качество поверхности.

Мы внедрили систему контроля качества, включающую в себя визуальный осмотр, ультразвуковой контроль и испытания на термостойкость и электрическую прочность. Это позволяет нам выявлять и устранять дефекты на ранних стадиях производства. Кроме того, мы сотрудничаем с независимыми лабораториями для проведения более глубокого анализа свойств материалов и готовой продукции.

Мы уверены, что в будущем защита аккумуляторов в электромобилях будет становиться все более совершенной. Ожидается развитие новых материалов с улучшенными диэлектрическими и теплопроводящими свойствами, а также внедрение новых технологий, таких как использование керамических изоляторов и интегрированных систем терморегуляции. Особое внимание будет уделяться разработке интеллектуальных систем защиты, которые смогут адаптироваться к изменяющимся условиям эксплуатации и предотвращать возникновение опасных ситуаций. Постоянные исследования в области **изоляторов аккумуляторов** и их применений - это ключ к обеспечению безопасности и надежности электромобилей. И, конечно, важно, чтобы производство соответствовало высоким стандартам качества и безопасности. В ООО Шанхай Юньман Электронные Технологии мы стремимся к тому, чтобы наши продукты отвечали всем этим требованиям.

Мы активно исследуем возможности применения новых материалов, таких как графеновые композиты, для создания изоляторов с улучшенными теплопроводящими свойствами и повышенной механической прочностью. Кроме того, мы работаем над созданием самовосстанавливающихся изоляторов, которые смогут устранять микротрещины и предотвращать утечку электролита. Это лишь некоторые из перспективных направлений, которые мы планируем развивать в ближайшем будущем.