В последнее время все чаще на слуху тема защитников аккумулятора, особенно в контексте растущей популярности электромобилей и электровелосипедов. Многие производители и пользователи ищут надежные решения для обеспечения безопасности и долговечности аккумуляторных батарей. Но часто, в обсуждениях, все сводится к выбору конкретных компонентов или контроллеров. А что насчет всего производственного цикла, качества материалов и, конечно, опыта, который лежит в основе разработки и изготовления этих критически важных устройств? Попробуем взглянуть на эту проблему под углом человека, который на протяжении многих лет работает в этой сфере, и поделиться не только общими тенденциями, но и конкретными наблюдениями и, что немаловажно, ошибками, которые мы совершали в прошлом.

По сути, вопрос защитника аккумулятора – это не просто предотвращение перезаряда или глубокого разряда. Это комплексный подход, включающий в себя контроль температуры, защиту от короткого замыкания, перегрузки по току и механических повреждений. И все это должно быть интегрировано в систему управления батареей (BMS). Сегодня рынок переполнен предлагаемыми решениями, и выбор часто сводится к поиску продукта с минимальной ценой. Но как часто этот 'минимальный' выбор приводит к серьезным проблемам с надежностью и безопасностью?

Нам, как компании ООО Шанхай Юньман Электронные Технологии, с момента основания в 2005 году, приходилось сталкиваться с самыми разными задачами в области разработки и производства электронных преобразователей энергии. Мы начинали с решений для вторичного автомобильного рынка, а сейчас активно занимаемся разработкой BMS для электромобилей и электровелосипедов. И опыт, накопленный за эти годы, позволяет нам видеть картину шире, чем просто функциональные характеристики.

Одной из самых распространенных проблем, с которыми сталкиваются наши клиенты, является использование некачественных компонентов. Особенно это касается резисторов, конденсаторов и дросселей. Дешевые компоненты могут быстро выйти из строя, что, в свою очередь, приводит к сбоям в работе защитника аккумулятора и, как следствие, к опасным ситуациям. Мы регулярно видим случаи, когда производители электромобилей приходят к нам с жалобами на быстрое выгорание контроллеров, а причина оказывается в использовании некачественных электронных компонентов, замаскированных под оригинальные.

Например, недавний случай с поставкой неоригинальных конденсаторов для одного из наших заказчиков. Конденсаторы соответствовали заявленным параметрам, но их внутреннее сопротивление было значительно выше, чем указано в спецификации. Это приводило к перегреву контроллера и, в итоге, к его отказу. Позже, при анализе компонентов, мы обнаружили, что использованы конденсаторы не от первоначального производителя, а от стороннего поставщика, который использует более дешевые материалы. Это, к сожалению, не единичный случай.

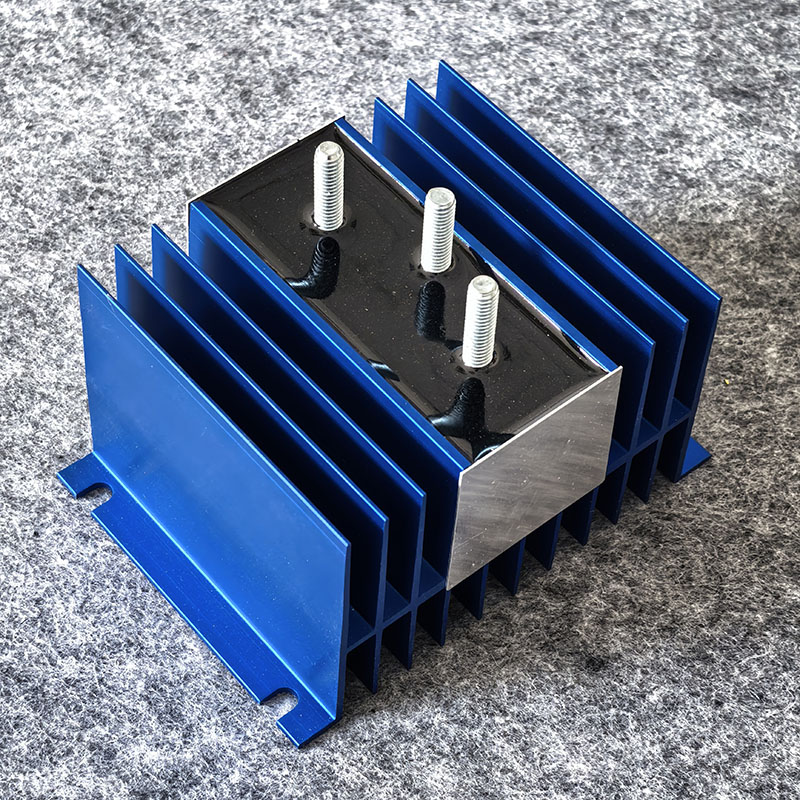

Электромобильные аккумуляторы выделяют значительное количество тепла во время зарядки и разрядки. Если тепло не отводится должным образом, это может привести к перегреву батареи и, в худшем случае, к возгоранию. Поэтому эффективная система теплоотвода – это критически важный элемент защитника аккумулятора.

Мы разрабатываем и используем различные решения для теплоотвода, включая радиаторы, тепловые трубки и термопасту. Но даже при использовании самых современных технологий, возникают сложности. Например, в некоторых случаях, интеграция системы теплоотвода в корпус защитника аккумулятора оказывается затруднительной. В этом случае приходится прибегать к нестандартным решениям, например, к использованию легких, но эффективных материалов, таких как графеновые композиты.

Нам кажется важным подчеркнуть, что качество защитника аккумулятора определяется не только качеством используемых компонентов, но и качеством производственного процесса. Мы придерживаемся строгих стандартов контроля качества на всех этапах производства, начиная от входного контроля компонентов и заканчивая финальным тестированием готовых устройств. Используем современное оборудование для тестирования, включая источники питания с регулируемым током и напряжением, а также системы мониторинга температуры.

Особое внимание уделяется контролю пайки и сборки. Мы используем автоматизированные линии пайки, которые обеспечивают высокую точность и надежность соединений. Кроме того, каждый готовый защитник аккумулятора проходит серию тестов, включая проверку работоспособности, стабильности работы и соответствия требованиям безопасности. Это, конечно, увеличивает себестоимость, но это необходимо для обеспечения надежности и безопасности нашей продукции. Это наше понимание ответственного подхода к производству.

Как и в любой сфере, в производстве защитников аккумулятора бывают и неудачные решения. Мы неоднократно сталкивались с ситуациями, когда производители использовали устаревшие схемы управления батареей, что приводило к снижению эффективности и надежности устройства. Например, мы разрабатывали BMS для электровелосипедов, которые использовали устаревшие алгоритмы управления зарядом. Это приводило к тому, что батарея не заряжалась полностью, а срок ее службы сокращался. В этих случаях приходилось перерабатывать всю схему управления, чтобы обеспечить оптимальную производительность и безопасность.

Также, часто встречаются ошибки в проектировании схемы защиты от короткого замыкания. Неправильно подобранные предохранители или автоматические выключатели могут привести к ложным срабатываниям или, наоборот, к неспособности защитить батарею от короткого замыкания. Поэтому очень важно тщательно рассчитывать параметры схемы защиты и проводить ее тестирование в различных режимах работы.

В заключение хочется подчеркнуть, что защита аккумулятора – это не просто техническая задача, это вопрос безопасности и надежности электромобилей. Качественный защитник аккумулятора должен быть разработан и произведен с учетом всех факторов, включая качество компонентов, систему теплоотвода, производственный процесс и контроль качества. ООО Шанхай Юньман Электронные Технологии стремится предложить своим клиентам решения, которые соответствуют самым высоким требованиям безопасности и надежности.

В будущем мы планируем активно развивать направление разработки BMS для новых типов аккумуляторов, включая литий-серные и твердотельные батареи. Мы также планируем внедрять новые технологии мониторинга и управления батареей, которые позволят повысить эффективность и продлить срок службы аккумуляторов.

Мы уверены, что благодаря постоянному совершенствованию и применению передовых технологий, мы сможем внести значительный вклад в развитие электромобильной индустрии и сделать ее более безопасной и надежной. Мы тесно сотрудничаем с рядом партнеров и поставщиков, включая компании, занимающиеся исследованиями новых материалов для аккумуляторов, а также производители электромобилей. Это позволяет нам быть в курсе последних тенденций и предлагать нашим клиентам самые современные решения.