MOSFET-изоляторы аккумуляторов… Эта тема, на первый взгляд, проста. Заказываешь их, устанавливаешь, и все хорошо. Но на деле все гораздо сложнее. Часто слышу от клиентов: 'Ну, мы ставим, работает'. А если что-то пойдет не так? Последствия могут быть очень серьезными. Я сейчас не про редкие сбои, а про ситуации, когда возникают реальные риски возгорания или повреждения батареи. Поэтому хочу поделиться опытом – что нужно учитывать при работе с этими компонентами на производстве, чтобы минимизировать эти риски. Речь пойдет не только об электронике, но и о проектировании, монтаже и, конечно, тестировании. Начинать будем с того, что обычно не обсуждают.

Чаще всего проблемы начинаются еще до того, как MOSFET-изолятор аккумуляторов попадает на производство. Многие проектировщики не уделяют должного внимания токопроводящим путям, особенно в условиях повышенной вибрации и температурных перепадов. Неправильный расчет теплоотвода, например, приводит к перегреву и, как следствие, к снижению эффективности и преждевременному выходу из строя изолятора. Еще одна распространенная ошибка – выбор компонента с недостаточным запасом по напряжению и току, особенно если в конструкции предполагаются высокие нагрузки. Мы как-то работали над проектом для электромобилей, где из-за этого, в итоге, пришлось заменять MOSFET-изолятор аккумуляторов уже после выхода продукта на рынок. Это стоило серьезных денег и времени.

Критически важно учитывать не только номинальные характеристики, но и кривую изменения параметров в зависимости от температуры. Особенно это важно для MOSFET-изоляторов аккумуляторов, которые работают в условиях значительных перепадов температур. Некоторые производители не предоставляют детальных спецификаций по этому параметру, что создает дополнительные риски. Поэтому я всегда рекомендую заказывать тестовые образцы и проводить собственные испытания в реальных условиях эксплуатации. Например, у нас как-то были проблемы с поставщиком, который указывал одни параметры, а при тестировании в реальной батарее получал совершенно другие. Это потребовало значительных усилий по перепроектированию и пересмотру всего процесса производства.

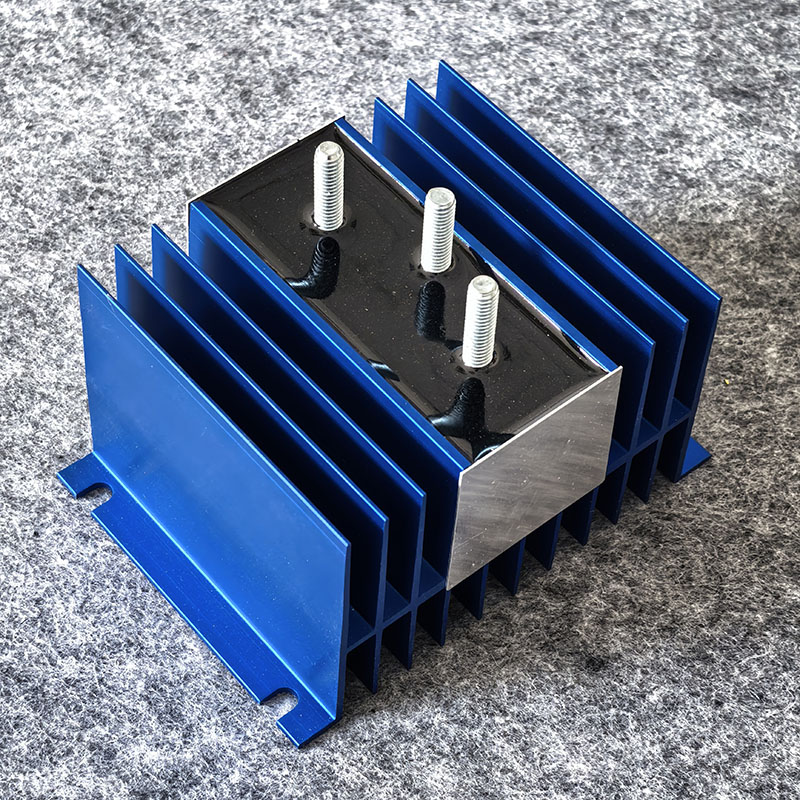

Не стоит недооценивать влияние окружающей среды. Пыль, влага, вибрация – все это может негативно сказаться на работе MOSFET-изоляторов аккумуляторов. В условиях повышенной влажности возникает риск коррозии контактов, что приводит к ухудшению теплопроводности и увеличению сопротивления. Вибрация может вызвать механические повреждения, вплоть до обрыва проводников. Поэтому необходимо предусматривать соответствующие меры защиты: использование герметичных корпусов, антикоррозионных покрытий, а также надежный крепеж. Мы часто используем эпоксидные смолы для защиты от влаги и вибрации, а также специальные крепежные элементы с виброизоляционными прокладками.

Еще один важный аспект – температура окружающей среды. MOSFET-изоляторы аккумуляторов имеют определенный температурный диапазон, в котором они могут надежно работать. При температурах выше или ниже этого диапазона их характеристики могут ухудшаться, а срок службы сокращаться. Поэтому необходимо учитывать климатические условия, в которых будет эксплуатироваться продукт, и выбирать компоненты, соответствующие этим условиям. Мы в ООО Шанхай Юньман Электронные Технологии (https://www.milestone-bms.ru/) всегда стараемся предоставлять клиентам максимально подробную информацию о температурных характеристиках используемых компонентов.

Правильный монтаж – это половина успеха. Недостаточный контакт, неправильная полярность, механические повреждения при монтаже – все это может привести к выходу из строя MOSFET-изоляторов аккумуляторов. Поэтому необходимо использовать качественные инструменты и соблюдать технологию монтажа, рекомендованную производителем. Крайне важно обеспечить надежное заземление корпуса, чтобы избежать возникновения статического электричества, которое может повредить чувствительные компоненты.

Мы как-то сталкивались с проблемой из-за неправильной полярности подключения. В результате, после нескольких часов работы, изолятор просто сгорел. Пришлось потратить время и деньги на переделку всей конструкции. Поэтому всегда уделяю особое внимание проверке правильности подключения перед запуском системы. Это может показаться мелочью, но это может спасти от серьезных проблем. Рекомендую использовать контрольные схемы и двойную проверку.

Нельзя полагаться только на тесты, проводимые производителем компонентов. Необходимо проводить собственные испытания готовой продукции в условиях, максимально приближенных к реальным. Это позволяет выявить скрытые дефекты и убедиться в соответствии требованиям безопасности. Мы используем различные методы тестирования: статические испытания на прочность, динамические испытания на вибрацию и удары, а также испытания на электромагнитную совместимость.

Важным этапом тестирования является контроль температуры корпуса MOSFET-изоляторов аккумуляторов при различных нагрузках. Это позволяет выявить перегрев и избежать возникновения аварийных ситуаций. Мы используем тепловизионные камеры для контроля температуры, что позволяет быстро и эффективно выявлять проблемные места. Также мы проводим функциональное тестирование, чтобы убедиться в правильности работы системы в целом.

MOSFET-изоляторы аккумуляторов бывают разных типов: с изолированным затвором, с изолированным каналом, с различными уровнями напряжения и тока. Выбор типа изолятора зависит от конкретных требований к системе. Например, для высокомощных систем требуется использование изоляторов с высоким напряжением и током, а для маломощных систем можно использовать более простые и дешевые компоненты.

Мы работаем с различными производителями MOSFET-изоляторов аккумуляторов, включая компании из Китая, Европы и США. Каждый производитель имеет свои сильные и слабые стороны. Некоторые производители предлагают более низкую цену, но при этом качество их продукции может быть ниже. Поэтому необходимо тщательно выбирать поставщика и проводить тестирование продукции перед использованием.

Работа с MOSFET-изоляторами аккумуляторов требует особого внимания и ответственности. Нельзя пренебрегать ни одним этапом – от проектирования до тестирования. Тщательное планирование, использование качественных компонентов, правильный монтаж и регулярное тестирование – это залог безопасности и надежности системы.

Мы в ООО Шанхай Юньман Электронные Технологии стараемся всегда руководствоваться этим принципом. Мы понимаем, что от нашей работы зависит безопасность и надежность продукции наших клиентов. И поэтому мы всегда готовы предоставить профессиональную консультацию и помощь в выборе оптимального решения.