В последнее время все чаще сталкиваюсь с вопросами, касающимися надежности и безопасности изоляторов аккумуляторов, особенно в контексте OEM-производства. Часто клиенты, ориентированные на снижение себестоимости, недооценивают важность правильного выбора и интеграции этих компонентов. Попытки сэкономить на диодных изоляторах, как правило, приводят к серьезным последствиям, начиная от преждевременного выхода из строя батарей и заканчивая возникновением опасных ситуаций. Это, конечно, не универсальное правило, но в большинстве случаев верно. Недавно работали с проектом электромобилей, где попытка использовать дешевые аналоги привела к постоянным проблемам с перегревом и сокращением срока службы батарей. Так что давайте разберемся, что нужно учитывать при работе с этими деталями.

Изоляция аккумуляторов – это не просто элемент защиты, это критически важный компонент системы. Особенно это актуально для литий-ионных батарей, которые работают при высоких напряжениях и токах. Разрыв изоляции может привести к короткому замыканию, возгоранию или даже взрыву. В OEM-решениях, где требования к безопасности особенно высоки, нельзя идти на компромиссы. Нам приходится постоянно убеждать наших партнеров в этом – хотя, честно говоря, последствия утечки или отказа гораздо дороже, чем стоимость надежного изолятора.

Влияние на срок службы батареи тоже нельзя недооценивать. Неэффективная изоляция создает дополнительные тепловые потери, что приводит к ускоренному деградации ячеек и сокращению емкости батареи. Мы регулярно видим такие случаи, когда аккумуляторы, изначально рассчитанные на определенный срок службы, перестают соответствовать требованиям гораздо раньше срока. Это напрямую влияет на репутацию и лояльность клиентов.

Существует несколько типов диодных изоляторов, и выбор конкретного варианта зависит от множества факторов: напряжения, тока, температурного диапазона, габаритных размеров и, конечно, бюджета. Самые распространенные – это диодные мосты, диоды Шоттки и специализированные интегральные схемы. Диоды Шоттки, как правило, предпочтительнее из-за их более низкого падения напряжения и быстродействия, но они также дороже. Диодные мосты предлагают высокую мощность, но занимают больше места. Интегральные схемы позволяют добиться высокой степени интеграции и оптимизации параметров, но могут быть менее гибкими в настройке.

Некоторые клиенты пытаются использовать универсальные решения, но это часто приводит к проблемам с совместимостью и производительностью. Поэтому, при выборе изолятора, необходимо учитывать все технические характеристики и требования конкретной системы. Например, в проектах электровелосипедов важен компактный размер и низкое напряжение, в то время как для электромобилей критически важна высокая пропускная способность и способность выдерживать высокие токи.

ООО Шанхай Юньман Электронные Технологии (https://www.milestone-bms.ru/) активно сотрудничает с различными производителями диодных изоляторов. Мы работаем с компаниями как из Китая, так и из Европы и США. Опыт работы с разными поставщиками позволяет нам подобрать оптимальное решение для любого проекта, учитывая требования к цене, качеству и срокам поставки.

Например, в одном из проектов по производству беспилотных летательных аппаратов мы использовали изоляторы от китайского производителя X. Они обеспечили необходимый уровень изоляции и соответствовали бюджету проекта. Однако, в другом проекте, где требовалась максимальная надежность и долговечность, мы выбрали изоляторы от европейского производителя Y. Они были дороже, но обеспечили более высокую производительность и соответствовали строгим требованиям к безопасности. Иногда бывает, что производитель с хорошей репутацией, хотя и дороже, спасает в долгосрочной перспективе.

Недостаточно просто выбрать подходящий диодный изолятор. Важно правильно его интегрировать в систему. Неправильное расположение, отсутствие достаточной теплоотдачи или неправильное подключение могут привести к неисправностям. Мы часто сталкиваемся с ситуациями, когда клиенты пытаются самостоятельно интегрировать изоляторы, не имея достаточного опыта. Это приводит к серьезным проблемам и задержкам в производстве.

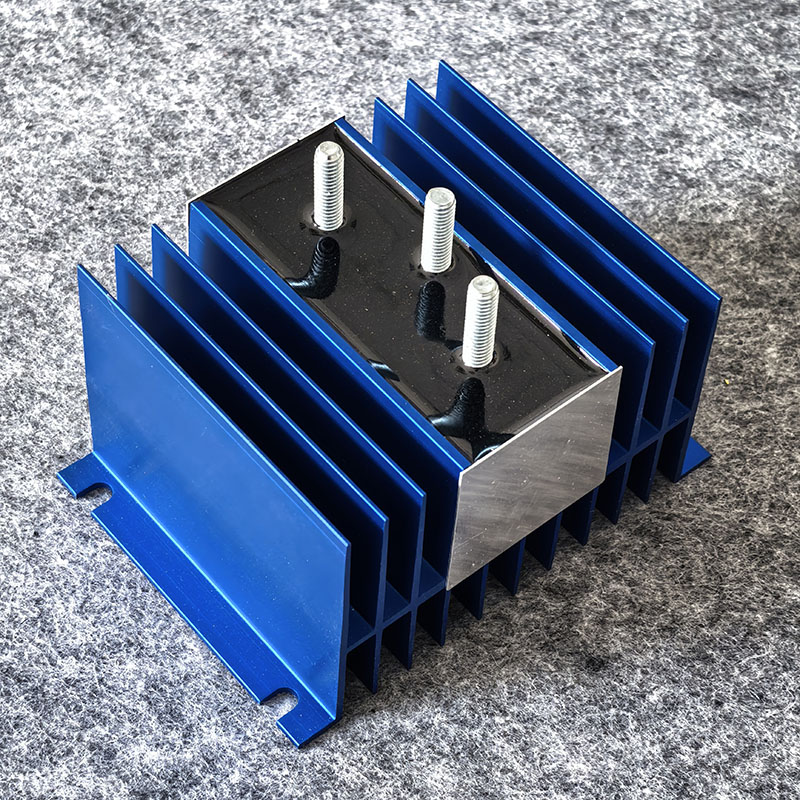

Один из распространенных случаев – это недостаточная теплоотдача. Диодные изоляторы, особенно при высоких токах, выделяют значительное количество тепла. Если тепло не отводится должным образом, это может привести к перегреву и выходу из строя компонента. В таких случаях необходимо использовать радиаторы или другие системы охлаждения.

В настоящее время наблюдается тенденция к миниатюризации диодных изоляторов. Производители разрабатывают все более компактные и эффективные решения, которые позволяют снизить габариты и вес электронных устройств. Также растет спрос на изоляторы с повышенной надежностью и долговечностью.

В будущем, вероятно, мы увидим развитие новых типов диодных изоляторов, основанных на новых материалах и технологиях. Например, активно исследуется использование гальванических элементов на основе тонких пленок и наноструктур, которые позволяют добиться высокой степени изоляции и эффективности. Также, ожидается развитие интеллектуальных изоляторов с функцией самодиагностики и адаптивной защиты.

Работа с **диодными изоляторами** требует опыта и знаний. Не стоит экономить на безопасности и надежности. Правильный выбор и интеграция этих компонентов – это залог успешного OEM-производства.